:::

科技新知

Micro LED顯示技術發展動態

發表日期:2023-08-02

作者:張宏毅(工研院)

摘要:

Micro LED被稱為是終極顯示技術,也是近年來全球顯示領域的熱門發展項目,Micro LED從2000年初發展至今,在經多年發展後,在面板的基本性質,如尺寸和解析度等,都已跟現有技術(如OLED、TFT-LCD等)達到相近的規格。

全文:

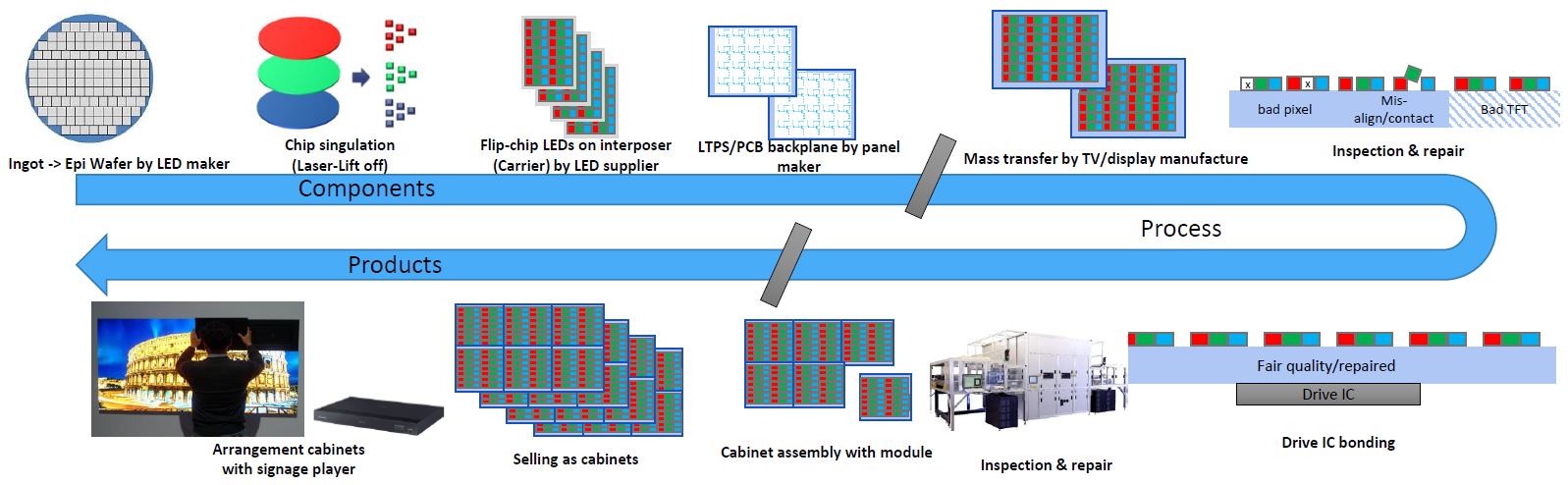

一、Micro LED為全球顯示領域重點發展項目

Micro LED被稱為是終極顯示技術,也是近年來全球顯示領域的熱門發展項目,Micro LED從2000年初發展至今,在經多年發展後,在面板的基本性質,如尺寸和解析度等,都已跟現有技術(如OLED、TFT-LCD等)達到相近的規格,但因其技術本身的特性(LED直接顯示,非背光模組),將可在如亮度、對比、能耗、輕薄、耐候性等顯示效能上有更好的呈現,但目前因各段製程皆在發展之中,仍有不成熟之處,面板製造成本仍高,例如一台89吋的Micro LED TV單單面板價格估計就高達近3萬美元,是LGD生產的88吋OLED TV面板價格的數倍以上,故商業化的進展緩慢。整個Micro LED的製程大致可分為Micro LED晶片製作、巨量轉移至基板、檢測/修補、全彩化、封裝/模組等,如下圖1所示。

資料來源:Omdia;工研院產科國際所 ITIS研究團隊整理(2023/07)

圖1、Micro LED製造流程

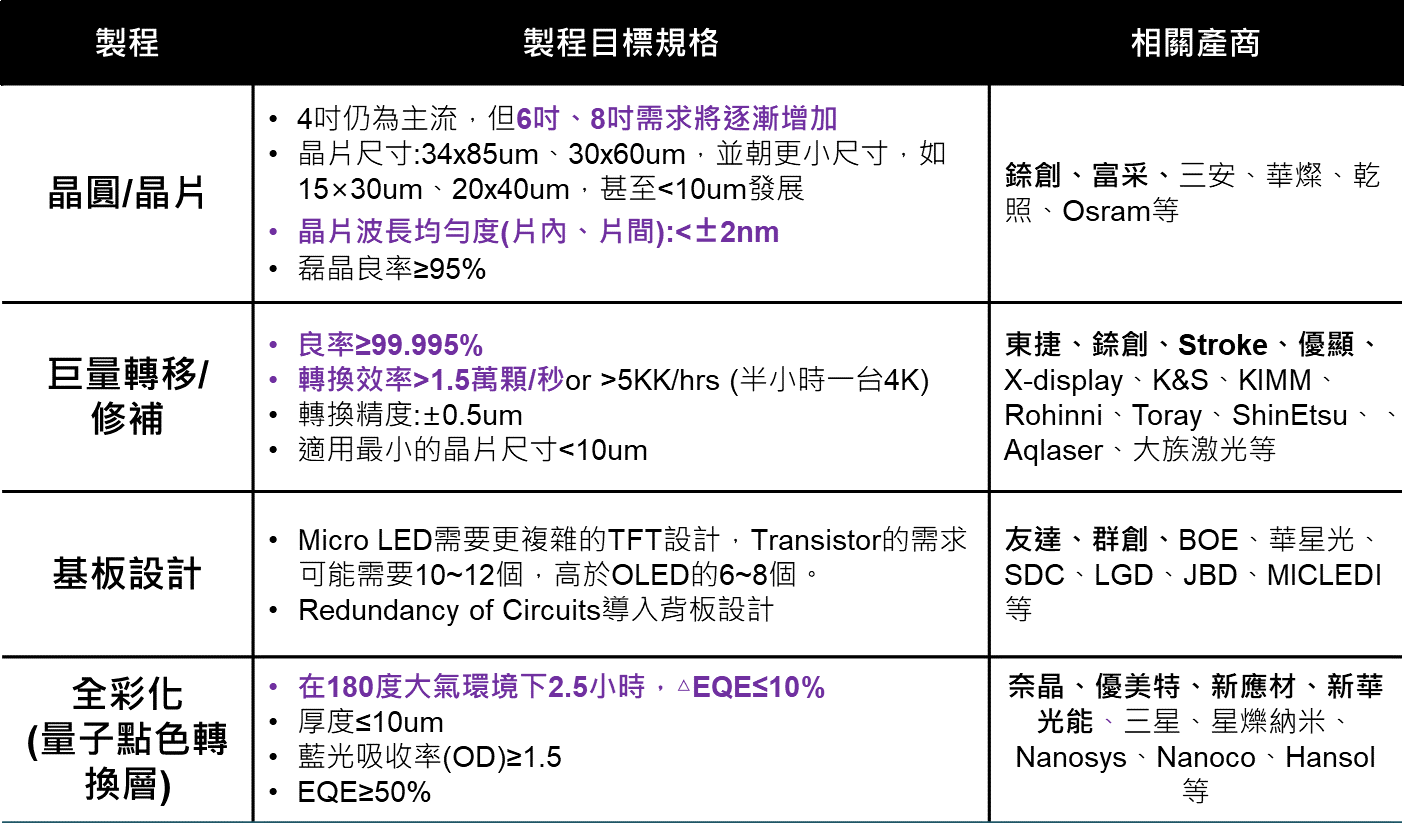

二、Micro LED發展重點在於成本的下降

Micro LED要能成功商業化,成本的下降趨勢是各方關注重點,若以Micro LED面板成本結構分析,主要會包含四大部分:Micro LED晶片,約占35%,巨量轉移和修補,也約占35%,驅動基板則約20%,剩下的部分則為封裝和模組段。因此,成本得以下降的關鍵就在於晶圓/晶片、巨量轉移/修補、基板設計、全彩化等各段製程的技術發展概況,分別整理近期技術發展動態說明如下:

(一)晶圓/晶片

目前生產Micro LED晶片的晶圓仍以四吋為主,但往六吋或八吋發展是未來的方向,晶圓尺寸的放大代表晶片產能的增加,例如若生產晶片尺寸約為30um的情況下,四吋約可生產2000萬顆/片,但若改為六吋,即可增加為約4000萬顆/片,而產能的提升即可使單顆晶片成本下降。而磊晶和晶片製作部分,主要採用的MOCVD多以德國Aixtron所生產的設備為主,因其產出晶片的波長均勻度表現較好,例如Osram和中國大陸的華燦皆採用Aixtron的行星式反應技術(Planetary technology)的MOCVD。晶片結構則是以Flip Chip為主,Vertical Chip仍在發展中,在面對更小間距需求的產品時會需要導入,但是製程會變得更複雜。另外,晶片尺寸的微縮化更是重點發展方向,目前主流尺寸為34um x 85um、30um x 60um,未來將逐漸微縮化,甚至到小於10um,因此如何在尺寸縮小時仍維持晶片的外部量子效率(EQE),也就是降低LED的尺寸效應(Size Effect)的影響,就是各廠能力展現的地方。

(二)巨量轉移/修補

巨量轉移被視為是Micro LED實現量產的關鍵技術,也是影響製程良率的重要因素,已有多家廠商投入開發,主要會分成Stamp Transfer、Laser Transfer兩種模式,目前多數廠商選擇Stamp的方式,藉由壓印頭在晶片上施壓,利用凡得瓦力讓晶片附著在壓印頭上後,移至基板的特定位置後,壓印頭連同晶片壓向基板,使晶片插入背板接觸墊即完成轉移,此技術相對成熟,設備成本較低,但Stamp轉移的效率還是太慢。故越來越多的設備廠把目光轉到Laser Transfer上,雷射轉移的速度相對機械性轉移方式將快上不少,其藉由在暫時基板上設置釋放層和Micro LED晶片,在雷射光束照射並給與能量後,釋放層的材料(如聚醯亞胺等)經吸收能量,產生快速蒸發和去除(即所謂的燒蝕)作用,使得晶片和暫時基板間的釋放層被完全除去。之後,晶片剝離,朝目標基板掉落,即完成轉移,但雷射源的高成本、完全剝離的程度的管控、剝離後殘留物的處理,為此方法需持續克服的部分,而其他較特殊的技術如流體組裝、滾軸轉印等也持續發展中。實際上,要實現無任何壞點的巨量轉移是技術難度極高的事,因此轉移後在搭配檢測修補可能才是走向大量生產的重點。在實際運作時,面對轉移後形成的缺陷,通常先採用Laser Trimming將損壞的Micro LED晶片移除後,再藉由Laser Transfer或Stamp Transfer將好的晶片轉置上去,因修補與巨量轉移製程多有相似之處,所以也有一些設備製造商推出能一起執行巨量轉移和修補的機台。而在製程目標規格方面,主要會希望轉移良率需達99.995%,轉換效率能大於1.5萬顆/秒,也就是半小時能完成一台4K解析的面板產品的速度。

(三)基板設計

基板設計:基板主要會因為不同的應用而採用不同的基板和製程,例如AR/VR用的Head Mount Display,規格需求為極小尺寸和極高解析度,故會採用在Si晶圓上製作CMOS電路的基板在搭配Wafer Bonding轉移。而例如手機、筆電、平板、手機、電視等消費性電子產品時,則會採用玻璃或是塑膠基板,當前玻璃基板搭配LTPS-TFT製程為較常見之技術,但因為 Micro LED晶片相對於其他顯示技術,其對電流的變化更為敏感,在電流密度變化時,晶片放射出來的光波長會產生位移,進而造成面板顏色或亮度的偏差,所以需要更複雜的TFT電路設計來達到更好的補償效果,故一個Micro LED晶片所需的Transistor的數量可能會比OLED的要求更高,進而使得TFT製程光罩的數目變多,因此Micro LED的TFT基板的成本也會高於其他技術,因此如何做出更好更符合成本的TFT設計架構就是面板廠展示技術實力之處。而一些超大尺寸的應用如戶外顯示器、虛擬攝影棚等,則採用PCB基板多片拼接居多,因此類產品主要是遠距離觀看,對於Pixel Pitch的要求通常在0.8mm以上,在這樣的規格下使用PCB的成本會較玻璃或塑膠基板來的便宜,而在隨著Pixel Pitch的縮小,也就是進入消費電子的應用時,PCB需導入更複雜更多層的設計,成本將大幅增加。

(四)全彩化

實現全彩化是一塊面板最基本的要求,而Micro LED目前常用的技術即為分別巨量轉移紅綠藍三種晶片到驅動基板上的各個Sub-Pixel區域,但連續多次的巨量轉移,也等於後續的修補也需重複多次,整個製程將變得極複雜,累積下來的良率損耗也很可觀。此外,Micro LED晶片會在縮小時面臨EQE大幅下降(Size Effect),尤其是紅光晶片更是嚴重,例如通常紅光Micro LED晶片在約5um尺寸時其EQE約為7%,效率遠低於同尺寸藍光約25%及綠光約15%,進而造成面板亮度不夠和驅動設計難度增加,並造成成本的上升,因此部分廠商提出的解方為採用全藍光Micro LED晶片並搭配紅綠量子點色轉換層的方式實現全彩化,也就是只巨量轉移一次,因此可使製程複雜度下降,良率提升,進而使成本降低。但本技術目前的瓶頸,是對於量子點材料本身的可靠度仍有待提升之處,而臺灣其實已有不少材料廠商投入,並取得不錯的成果,是後續可強化發展的方向。

Micro LED要大量被品牌廠採用,進入到我們生活常見的各種電子產品中,就需要上述各段技術發展達到一定程度,使成本與其他技術的差距接近到可接受的範圍才行,整理上述製程的規格目標其相關廠盤點如下表整理,可發現各段皆有臺灣廠商投入,並戮力發展中。

資料來源:工研院產科國際所 ITIS研究團隊整理(2023/07)

圖2、Micro LED重點製程規格目標&供應商

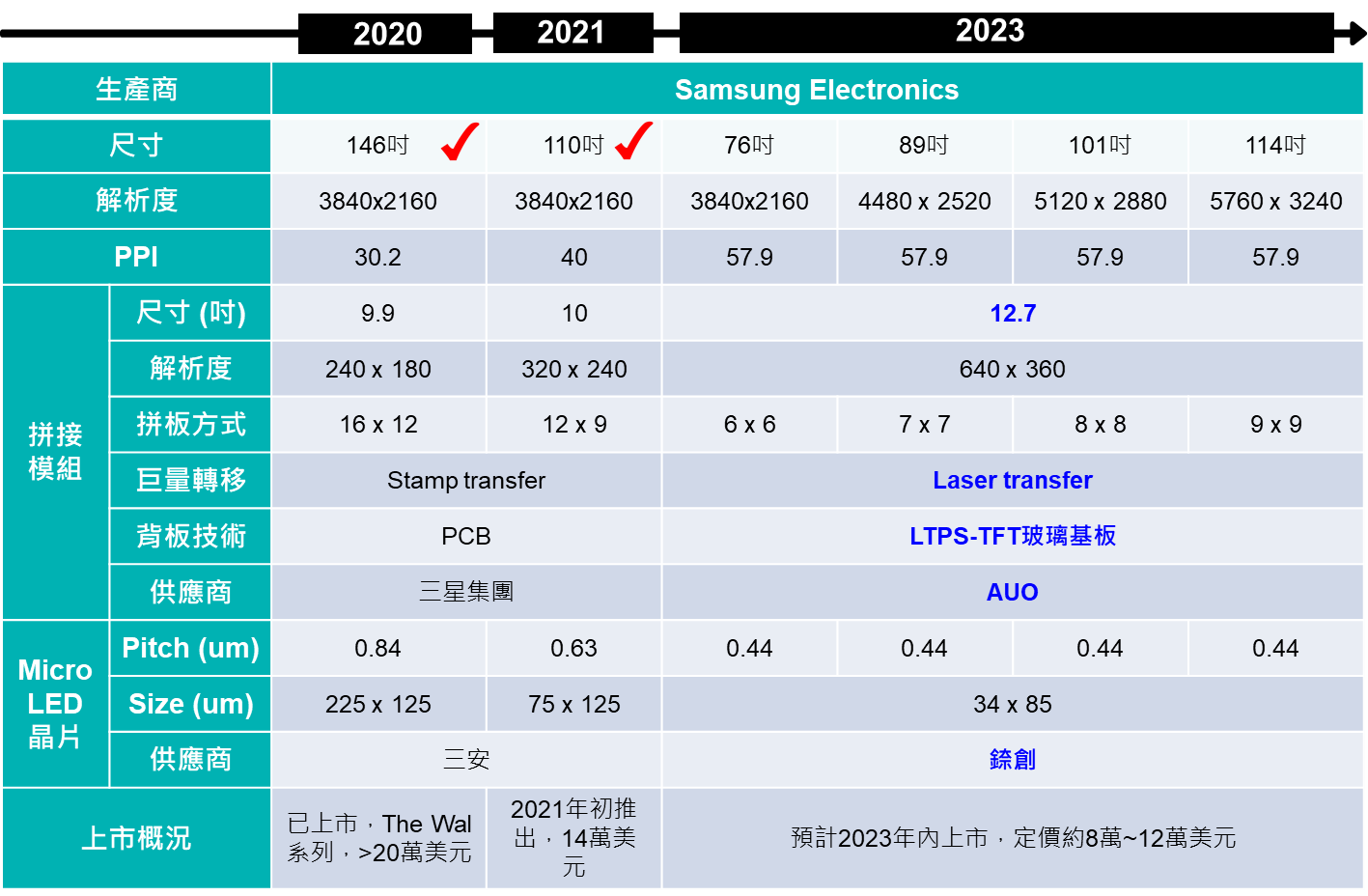

三、Micro LED商品化先以TV、AR、Smart Watch應用為主

Micro LED發展至今其實已有少部分的產品問世,第一種為大尺寸TV和公眾顯示產品,例如三星電子的Micro LED TV,其產品發展Roadmap整理如圖3所示,預計今年開始販售的新品,關鍵的Micro LED 晶片和玻璃基板就分別來自臺廠的錼創和友達,巨量轉移方式也由先前的Stamp Transfer轉變成Laser Transfer。但此類產品因其極高的成本和終端售價,統計2021年和2022年,每一年的出貨量約為一兩百台左右,主要的應用會以高級住宅的家庭劇院、智慧零售場域、控制中心、公共空間為主。

資料來源:工研院產科國際所 ITIS研究團隊整理(2023/07)

圖3、三星電子Micro LED TV發展概況

除了超大尺寸產品外,Micro LED另一個商品化的方向為小尺寸產品,目前已量產的為AR眼鏡用的面板,主要的生產商為中國大陸的上海顯耀(JBD),產品規格為0.13吋,解析度為640x480,PPI達6153,Pixel Pitch更只有4.1um,但因製程限制,單塊面板只能單色顯示,最主要的產品為綠色,亮度更可達到百萬nits,是其他的顯示技術難以迄及的效能表現,其在2022年開始量產,出貨量統計約為3萬片左右,目前也得到不少品牌廠的青睞並推出實際產品,如Oppo的Air Glass、Vuzix的Shield智慧眼鏡,皆是搭載JBD的綠色Micro LED微顯示器。

而今年的發展重點則在於Micro LED智慧手錶面板,友達即預計在2023年下半年領先全球開始量產,智慧手錶因對於解析度的要求不像手機、平板那麼高,也就代表需要的Micro LED晶片數量較少,因此成本與其他技術的差距就不至於太大,且Micro LED的低能耗和高亮度的特性特別適合長時間在外運動或是旅遊穿戴手錶的應用情境。此外,蘋果也預計在2024~2025年間,在其Apple Watch Ultra系列採用Micro LED面板,消費型電子領導廠商的導入無非是對Micro LED發展的巨大助力。

四、結論-未來展望

臺灣面板廠因在AMOLED投資相對保守,無法與中韓進行產能競爭,轉而將技術的發展聚焦在Micro LED技術上,目前Micro LED技術臺廠仍有領先性,尤其是磊晶、玻璃基板、巨量轉移、全彩化等,例如三星電子Micro LED TV關鍵的晶片和玻璃基板就分別來自錼創和友達,友達也將率先量產智慧手錶面板,未來的觀察重點還是如何藉由提升轉移速度、晶片有效微縮化等技術,使得生產成本得以有效下降。

其實對臺灣面板廠而言,AMOLED的資本額巨大,如建置一條6代的生產線,就需要2,000億新臺幣左右,而Micro LED因前段製程,例如TFT玻璃基板,與現有的TFT-LCD製程有極高的關聯性,其他製程也與臺灣的強項,半導體產業中有所相似,故因此投資金額將不至於太大,很適合臺灣顯示產業發展的現狀,再換個角度想,臺灣的優勢也許就是沒有OLED的包袱,例如雖然中國大陸顯示產業資金雄厚,但已在OLED投入很多資源,當下中韓正於OLED強烈競爭,故強化Micro LED發展,將是臺廠未來一大機會所在。

(本文作者為工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

18821