:::

科技新知

汽車製造工藝新篇章:一體式壓鑄底盤的應用與挑戰

發表日期:2024-01-17

作者:薛乃綺(金屬中心)

摘要:

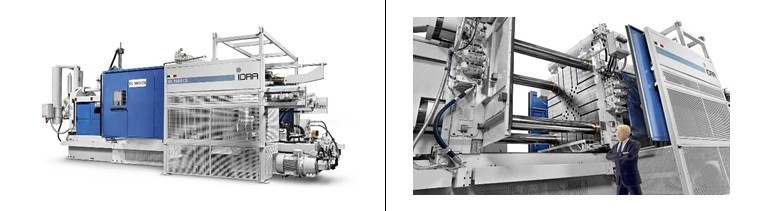

一體式壓鑄底盤(One-Piece Die Casting Underbody)使用巨型壓鑄機(Giga press)製成,其尺寸範圍(以義大利IDRA的Giga press為例)從19.7 x 7 x 6米到22 x 8 x 6.5米,鎖模力(clamping force)範圍從5,500到9,000公噸,再加上其他的壓鑄周邊設備(包括熔解爐、給湯機、噴霧機等),所需廠房面積十分龐大。

全文:

一、前言

一體式壓鑄底盤(One-Piece Die Casting Underbody)使用巨型壓鑄機(Giga press)製成,其尺寸範圍(以義大利IDRA的Giga press為例)從19.7 x 7 x 6米到22 x 8 x 6.5米,鎖模力(clamping force)範圍從5,500到9,000公噸,再加上其他的壓鑄周邊設備(包括熔解爐、給湯機、噴霧機等),所需廠房面積十分龐大。以Tesla 所生產的Model Y為例,所採用的Giga Press鎖模力為5,500噸、機器重量達430噸、整台設備跟房屋一般大小;不但天車吊具皆須特製,光相關零組件運送就需24輛大卡車(如【圖1】所示)。

一體式壓鑄底盤是汽車製造業的革命性發展,代表了汽車底盤製造方式的重大轉變。這種高壓壓鑄機是將重量超過100公斤的鋁錠熔融後注入大型鑄造模具中,週期時間約為120秒,每小時可完成30個鑄件。使用三個8小時的班次,每天可以生產約500個大型車輛車體鑄件。Giga Press被認為除了提高生產速度外、更是一種得以簡化汽車生產流程的技術1 。除了義大利的IDRA2 外,瑞士的Buhler、日本的UBE Machinery、中國大陸的美利信科技等,都擁有大噸位的壓鑄設備量能。

資料來源:IDRA Group官網

圖1 義大利IDRA的巨型壓鑄機(Giga press)圖示

二、在汽車製造中的應用現況

過往壓鑄在車輛製程中大多應用在生產外殼或蓋子等汽車零組件,不過由於其製程容易發生氣孔、熱處理不易、焊接等困難,這些相對在小型機械設備上較容易得到解決的製程問題,卻在生產大型鑄件時往往會被嚴重放大。此外,若要進一步擴大應用在訴求氣密性高、焊接要求高的零組件產品上;如大型薄壁件(像是電動車上的電池殼件、電機殼件等)、或者是厚壁且高強度高韌性之底盤零組件(如轉向節等)等,實有相當的技術門檻。

以模具排氣系統為例,在生產上述大型鑄件時,氣孔和表面質量不佳都是不被接受的,因此傳統的模具排氣系統已無法滿足需求。相對應一體式壓鑄底盤的模具抽真空排氣系統(簡稱真空壓鑄製程 Vaccum Die Casting Process),幾乎可以將模具腔室和射出套筒中的所有空氣抽出,以利產出高品級的大型鑄件,這也顯示真空壓鑄製程是至關重要的環節。

此外,這項技術也有相對應的缺點。如在發生車輛碰撞事故時,更換大型鑄件的成本遠比既有零組件更換的成本要昂貴得多。這樣的趨勢下,也對既有零組件供應商造成明顯衝擊,尤其是車體及底盤結構件,因為一體式模組化後這些零件數量將大幅減少。

三、標竿車廠的應用趨勢

自Tesla開啟了一體式壓鑄底盤在汽車製程中的應用後,近年有越來越多車廠大力投資鑄造及合金技術,採用Giga Press大幅簡化車輛的製程。歐美大廠如GM、VW、Volvo、以及亞洲的Hyundai、Toyota、吉利、蔚來等都已經導入、或已有類似計畫正在進行中。

(1)Tesla

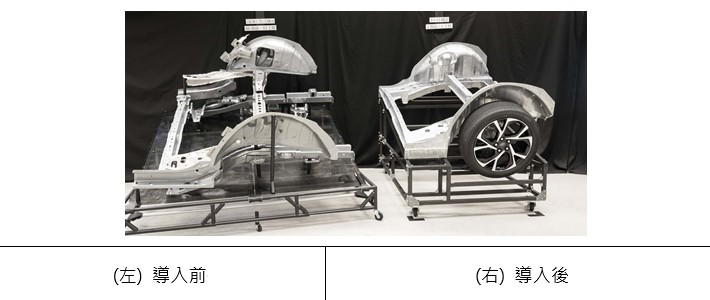

Tesla是第一個廣泛使用Giga Press的車廠,主要透過該項製程技術生產超大型壓鑄結構件。2020年上市的Model Y沿襲Model 3的基本骨架,但將部分底盤結構件透過鋁壓鑄製程進行一體化,使其每輛車減少了79個零組件、大幅削減40%的成本,如【圖2】所示。Tesla更為此開發一項鋁合金專利,有利其強化鋁壓鑄件的熱處理工法。由於當時Giga Press每次可處理的鋁合金最多僅達104.6公斤,Tesla也開始思考如何使用更大量的鋁材。

Tesla認為,採用巨型壓鑄件做為底盤結構件可以帶來許多好處;較少的零組件、較低的成本(就整體產線而言)以及簡化的生產線,將有助於提升盈利。除了零組件減少可以提高品質管理外,另外一個優點為減重,也因此有許多車廠正思考將Giga Press設備導入到其電動車款的生產製造中。目前Tesla已在其美國、德國、中國大陸廠房皆導入此項製程技術;更進一步計畫在其新一代車款Model Q中導入16,000噸的Giga Press,以期能實現全底盤一體化壓鑄的目標。

資料來源:Marklines資料庫/金屬中心MII整理(2023/10)

圖2 Tesla Model Y的巨型鋁壓鑄結構件示意圖

(2)Toyota

Toyota也在近期計劃在下世代電動車體結構中,導入大型壓鑄的製程,有助其在2030年前達成年銷350萬輛電動車的目標。主要希望能以此減少零組件數量,從而降低成本、加速製程;並宣稱透過此新製程,可以3分鐘內完成1/3車體的製造。Toyota將新的電動車底盤分為前、中、後三大模組,主要將在前段、後段模組中採用大型壓鑄,預計將分別減少90個、85個零組件,如【圖3】所示。且估計整體研發費用減半、工廠投資費用也有望減半。

資料來源:” Toyota Showcases Its Own Giga Casting In A Bid To Lower EV Costs”, Insideevs.com (2023.06) / 金屬中心MII整理(2023/10)

圖3 Toyota的巨型鋁壓鑄結構件示意圖

四、國內導入評估

一體式壓鑄底盤製程的主要優點是減少焊接或其他組裝成本,並提高產品準確性。然而,這也帶來了若干挑戰,如模具和製造成本的增加,以及成形過程的複雜性。目前國內業者主要集中在3,000噸以下的壓鑄設備及相關產製經驗。這意味著,要建置相關的大型壓鑄機具、包含周邊設備以及相關模具等高昂的投資成本、且還須面對接下來的成本攤提等現實問題。從規模經濟的角度來看,Tesla提出2030年達到全球年產量150萬輛產能目標、Toyota則是2030年前全球年銷350萬輛電動車的目標,除非有面向國際市場的龐大組裝整車規模,否則大型壓鑄件恐怕不具經濟效益。

更進一步來看,在原料方面,國際上已有壓鑄結構件用鋁合金標準,國內業者可依此標準製作及準備鋁錠。同時,已有部分業者在海外工廠具備超過3,000噸以上的真空壓鑄設備,供應歐系車廠電動車電池殼件。整體而言,儘管國內已具備高真空壓鑄技術基礎,但大多缺乏超過3,000噸以上巨型壓鑄機用模具之經驗。除此之外,面臨的問題還包括設備進口依賴、訂單規模、模具設計和製程技術培訓等。由於設備投資成本高,需要大規模的廠房及相關周邊設施,這對於中小企業來說是龐大壓力。此外,在模具方面,設計不當可能導致氣孔、缺陷,對品質控管有相當的挑戰,且模具的維修和維護成本亦所費不貲。全製程技術的培訓也是一大課題,需要有針對性的專業人才培養計畫,才能順利展開相關技術製程。

以國內目前既有的基盤能量,未來或可優先專注於特定的模組及應用領域,如電動車電池或機電殼件等、或是中型底盤/車體結構件模組化之開發,可協助企業集中資源並提高其在一體式壓鑄的專業能力、以及延伸的加工製程技術(如同質/異質接合、銲接製程智能化轉型等)。亦可思考建立與國際大廠或同業的合作關係,有利於分擔高昂的投資成本和風險,亦能帶來技術交流和市場接軌的機會。

五、未來發展

汽車產業是一個對供應鏈體系規範嚴格的產業。車廠有100%品質的要求、並且需要Just-in-Time的準時供貨。對於壓鑄業者而言,龐大規模量產的業務訂單雖具吸引力,但需確保整體一連串的巨型機械設備在生產效率上也能表現出色,才能實現壓鑄機的最大生產力和壽命,並且得以從中獲利。因為任何可觀的報廢損失,都將使壓鑄業者難以競爭生存。

對巨型壓鑄機設備業者來說,也有更多的挑戰。以IDRA為例,從Tesla作為第一個切入車輛領域的任務開始,到現階段已能以標準的交貨時間提供Giga Press設備。未來更須致力於讓其壓鑄機越來越智能化,包括開發壓鑄單元的新架構、配備中央單元控制器整合、以及監控壓力機與所有其他周邊設備等,以利客戶端(壓鑄廠)的調適作業能更為簡便。

總體來說,巨型壓鑄製程雖然提高汽車製造效率、並在特定領域降低生產成本,但也引發汽車產業對於這項技術所延伸出來的品質及靈活性方面的風險擔憂。畢竟就車輛如此單一大型結構件而言,如有缺陷恐怕將影響整體品質、且修復也較困難。因此,未來此類大型壓鑄件的結構設計也將被要求更為高度穩固。目前已有許多國際車廠在電動車的新車型中都開始採用這項技術,來完成前、後大型壓鑄底盤模組,並與電池組進行整合,形成電動車三件式底盤。IDRA更樂觀認為2035年之前,可能會有高達8成的車廠將採用一體式壓鑄底盤。不論未來市場是否需要更大型的一體式壓鑄底盤,但在大模組化趨勢下,未來勢必取代小型車體或底盤零組件,對既有小零件供應商的業務將造成明顯衝擊。

(本文作者為金屬中心執行產業技術基磐研究與知識服務計畫產業分析師)

1Tesla宣稱透過Giga Press平台,在10小時內可生產一輛Model Y,大約是競爭對手生產電動車的三倍速度。而在Model 3方面,則因巨型壓鑄機簡化了生產流程,從裝配線上移除至少600台機器人。與此同時,Toyota表示Giga Press技術將使其製程和廠房投資減半。(資料來源:” Giga Presses - the giant die casts that are reshaping car manufacturing”, Automotive News Europe (2023/2)、” Why are other automakers chasing Tesla's 'Gigacasting'?”, Reuters (2023/6))

2義大利IDRA公司已於2008年被香港力勁集團收購。

點閱數

點閱數:

738