:::

科技新知

合成橡膠最新技術發展與應用趨勢

發表日期:2024-03-13

作者:胡仕儀(工研院)

摘要:

合成橡膠是透過煉製化石原料進行合成的材料,其性質可根據應用需求進行調整,例如提高抗水性或抗油性等。因此,合成橡膠廣泛應用於工業、醫療和消費者市場。目前全球合成橡膠的總產量已經超過天然橡膠,占全球橡膠市場需求的六成以上。

全文:

一、摘要

合成橡膠是透過煉製化石原料進行合成的材料,其性質可根據應用需求進行調整,例如提高抗水性或抗油性等。因此,合成橡膠廣泛應用於工業、醫療和消費者市場。目前全球合成橡膠的總產量已經超過天然橡膠,占全球橡膠市場需求的六成以上。

合成橡膠可根據聚合單體和合成方式的不同分為八類,每種類型都具有獨特的特性和適用市場。由於合成橡膠主要應用於汽車工業,尤其是在輪胎和其他汽車部件中,其市場和技術需求受汽車產業變化的影響尤為明顯。

隨著合成橡膠技術的進步,其強度已經顯著提升,並可替代車輛中的金屬部件,進而降低車體重量,有助於提高燃油效率。此外,合成橡膠還應用於膠黏劑、點密封劑和制動器中使用的黏合劑,其基塗料和黏合劑具有優越的防潮性、耐磨性、抗酸性、抗腐蝕性和防滑性,提供卓越的抓地力,能夠長時間保持韌性,進一步減少應用產品的裂損率。因此,在淨零減碳的趨勢下,合成橡膠的重要性和需求更加凸顯。

二、合成橡膠技術發展與應用趨勢

自2015年聯合國宣布「2030永續發展目標」以來,永續發展的潮流已席捲各行各業。在此浪潮下,歐盟於2023年10月正式啟動碳邊境稅(CBAM)試行,進一加速產業推動循環經濟和淨零科技研發。合成橡膠主要依賴不可再生的化石原料製成,生物降解率極低,用棄後的處理方式通常為掩埋、焚燒,甚至將永久存在於自然環境中。如何在不影響性能和品質的前提下減少對化石原料的使用,成為當前研發機構和廠商關注的核心議題。相關的技術發展方向包括:利用生物質來源的單體原料,如:使用農作物和木材等生物質廢棄物,經過水解後的醣發酵製成生物乙醇,再透過合適的催化劑進行脫水和加成反應,最終產生乙烯和丙烯,用以製造三元乙丙橡膠;採用生物基填料,如:引入澱粉(如木薯澱粉、玉米澱粉等)、纖維素(來自仙人掌、細菌等)、角蛋白(如羊毛、鳥羽等)、膠原蛋白、椰殼粉以及紅甜菜根粉等作為填充劑,使廢棄的合成橡膠具有生物降解性質,提升其生物降解能力,從而減少對環境的汙染;使用天然橡膠替代品,如:使用銀膠菊、蒲公英等,並進行填料改性以滿足不同應用需求;自癒能力技術(Self-healing Material, SHM),開發合成橡膠,使其具有自我修復能力,以延長使用壽命。這些技術的發展有望推動合成橡膠產業向更環保和永續的方向轉變,符合全球永續發展的趨勢。

(一)以生物質單體作為原料之合成橡膠

固特異(Goodyear)與Visolis合作開發生物基異戊二烯,傳統異戊二烯通常由原油精煉而成,然後加入催化劑形成聚異戊二烯,作為輪胎製造基礎原材料。Visolis則是開發由生物廢物中(如木質纖維素原料)生產異戊二烯。

Arlanxeo成功開發出具有里程碑意義的生物基三元乙丙橡膠 Keltan® Eco。這是全球首款以生物基原料(甘蔗)在巴西生產的商業化三元乙丙橡膠。Keltan® Eco不僅適用於戶外環境,而且在高達150°C的高溫條件下表現卓越,特別適用於汽車和工業應用,包括汽車密封系統、冷卻劑軟管、擋風玻璃刮水器、機油添加劑、車頂板、窗戶墊圈、傳送帶和電線等領域。 Keltan® Eco的性能完全能與傳統的三元乙丙橡膠相媲美,其中高達70%的乙烯來自甘蔗乙醇,且二氧化碳排放量比同類傳統合成橡膠低2%。Arlanxeo更進一步擴大了其可再生產品範疇,將生產基地荷蘭赫倫EPDM工廠,擴展至利用新的生物質原料、廢棄塑料和橡膠回收物提取單體,從而實現可再生彈性體的生產。

日本旭化成(Asahi Kasei)運用生物質、塑膠廢料以及其他原材料製造溶液聚合丁苯橡膠(S-SBR)和丁二烯橡膠。在獲得2022年ISCC Plus認證後,這兩種產品於年底正式開始銷售。這兩項產品均以品質平衡的方式製造,必須全面披露製造系統、原料、製程和產品的取得方式,以及相關的配方和使用方法。當然,原料中必須包含一定比例的生物質、可再生原料或回收材料,以確保其相對於傳統產品的碳足跡減少。

(二)合成橡膠中之生物基填料

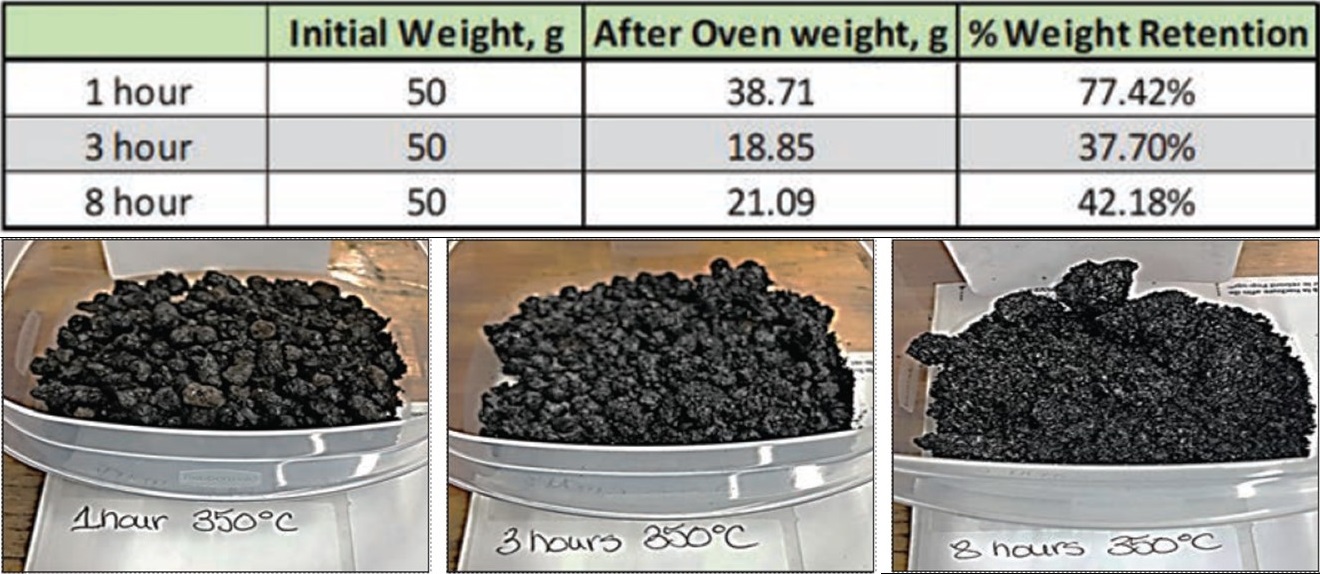

炭黑在橡膠填料市場中占有最大份額,目前已有相關研究單位評估大豆皮(soybean hull),認為其具有成本效益且永續的替代填料。譬如:日本鶴岡工業高等專門學校(Tsuruoka National College of Technology),發現大豆皮經過碳化後,大豆殼碳顆粒可增加增加橡膠混合物中的導電率。美國的ARDL(Akron Rubber Development Laboratory)也經由大豆皮在不同氛圍(氮氣或真空)、溫度、以及烘烤時間的實驗,以掌握大豆皮碳化的最適條件(滿足成本與替代碳黑能力),最後的實驗指出,大豆皮碳化後可取代部分碳黑成分,且因比重較低,可降低終端應用產品重量。

資料來源:Rubber News (Technicial by Nicole Hershberger, com-pound development manager at Akron Rubber Development Laboratory Inc.);(2023/06/26)

圖1、由ARDL針對大豆皮碳化成碳黑在不同烘烤時間下之實驗

Showa Group的EBT手套是一種可生物降解的手套,其成分包括有機添加劑和纖維。這些有機物質在處理場中能夠吸引微生物,被微生物消耗、代謝,最終分解成三種天然化合物,包括有機土壤、甲烷和二氧化碳。實驗室中的測試顯示,這種手套材料約在一年多的時間內即可分解80%以上。相較之下,掩埋場中的垃圾通常需要1到5年才會分解,而一般的丁腈手套則需要數十年。EBT手套可在五年內完全降解。去年,Showa的EBT一次性使用的丁腈醫療手套獲得了美國FDA 510(K)許可,成為首款獲准用於醫療用途的可生物降解手套。

(三)仿生合成橡膠(天然橡膠替代品)

德國知名的應用科學研究機構Fraunhofer應用聚合物研究所(Fraunhofer Institute for Applied Polymer Research, IAP)的團隊,利用蒲公英開發出一種仿生合成橡膠,名為BISYKA,其性能優於天然橡膠。該團隊指出,蒲公英的生長周期僅為三個月,相較於橡膠樹的七年生長週期,具有明顯的優勢。BISYKA中95%的聚異戊二烯來自蒲公英,其餘部分則由蛋白質或脂質等有機成分組成。此外,他們採用了新型的二氧化矽填料,取代了常見的碳黑,使其在卡車輪胎應用中具備卓越的機械性能。團隊進行了實際測試,將四個搭載BISYKA胎面的輪胎安裝在一輛真實車輛上,朝同一方向行駛 700 圈,接著以相反方向行駛 700 圈,將結果與天然橡膠輪胎進行比較。研究發現,經過測試後,天然橡膠輪胎的重量減輕了 850 克,胎面減少了 0.94 毫米,而BISYKA輪胎僅減輕了 600 克,胎面減少了 0.47 毫米。BISYKA合成橡膠的滾動阻力更優越,整體評分勝過天然橡膠輪胎。此外,該團隊還提到BISYKA合成橡膠可在現有的工廠和工業設備中進行大規模生產,這意味著BISYKA不僅是天然橡膠的優秀替代品,還可以應用於高性能卡車輪胎。

米其林(Michelin)致力於永續發展,在輪胎中永續材料制定了中長程目標。至2030年,其整個輪胎產品群將採用40%的永續材料。到 2050 年,所有生產輪胎都將採用 100% 永續材料,目前米其林增加了天然橡膠和生物基材料的使用,如葵花籽油、稻殼灰二氧化矽和生物基樹脂。還使用了炭黑和鋼等回收材料,並已於2022年推出了45%的永續材料製成的汽車輪胎。為了完成中長程目標,米其林對外建立了合作關係並進行收購,包含:持有Enviro Systems A.B.的多數股權(該公司專注於回收廢舊輪胎衍生物,如再生炭黑);收購Lehigh Technologies (其為使用於輪胎等應用的微粉化橡膠粉製造商); 並與Carbios合作,利用聚對苯二甲酸乙二醇酯(PET)塑膠廢料開發聚酯輪胎纖維; 以及與Pyrowave合作,用苯乙烯生產合成橡膠。

(四)合成橡膠自癒技術

合成橡膠的自癒技術被預期應用於汽車工業,包括輪胎、汽車內飾和管線等領域,其可有效降低車輛維修服務成本。例如,自癒橡膠輪胎具有卓越的抗刺穿性能,其中的自癒橡膠材料能夠通過外部刺激,如加熱或摩擦動作,實現自我修復。傳統輪胎製造過程中採用硫化來增強聚合物的結合力,進而延長輪胎的使用壽命並提高彈性。然而,若以碳和氮代替硫,即可使橡膠材料在一定的溫度下與時間內實現自我修復(視製程而定)。這種改進使得橡膠材料能夠承受足夠的壓力,超越了目前橡膠輪胎所需的標準。

哈佛工程與應用科學學院(Harvard John A. Paulson School of Engineering and Applied Sciences, SEAS)的研究團隊先前已成功開發出一種水凝膠(self-healing hydrogels),利用可逆氫鍵實現自我修復。由於合成橡膠通常透過永久且強固的共價鍵連接,一旦損壞則難以修復。因此,研究團隊嘗試將可逆氫鍵與共價鍵混合,以創造具有自癒性質的合成橡膠。然而,共價鍵和可逆鍵之間彷彿油水般難以融合,研究團隊開發出分子繩索技術,即隨機支化聚合物(randomly branched polymers),將兩種鍵型緊密結合,實現均勻混合,形成透明且強韌的自愈橡膠。傳統合成橡膠在受到拉伸應力時容易形成裂紋,裂紋會逐漸擴散至整個橡膠材料。然而,隨機化聚合物的纖維束能夠分散應力,避免局部應力點的裂紋擴散。當應力釋放後,裂紋即可自行修復。這項研究已經提出專利申請,並積極尋求商業化機會,首要應用目標為橡膠輪胎。

近期日本理研(RIKEN)的材料科學家團隊發表了一項有關異戊二烯的自癒材料的研究。他們利用稀土催化劑製備了兩種具有不同微觀結構的聚異戊二烯混合物,一種是較硬的硬微結構,另一種是較軟的軟微結構,硬微結構與軟微結構的比例約為7:3。團隊將其切成兩半,並在室溫下放置一分鐘,樣本即可完成自癒,而且能夠承受高達2.5公斤的重量而不撕裂。他們認為樣本中的硬微結構提供了連結點,使其他分子能夠在此處形成自癒網路。值得注意的是,這種自癒材料在未受到任何外部力輸入的情況下即可自癒,這與輪胎和內胎中的自癒橡膠材料需要外部刺激(如加熱或摩擦動作)自癒的方式有所區別。

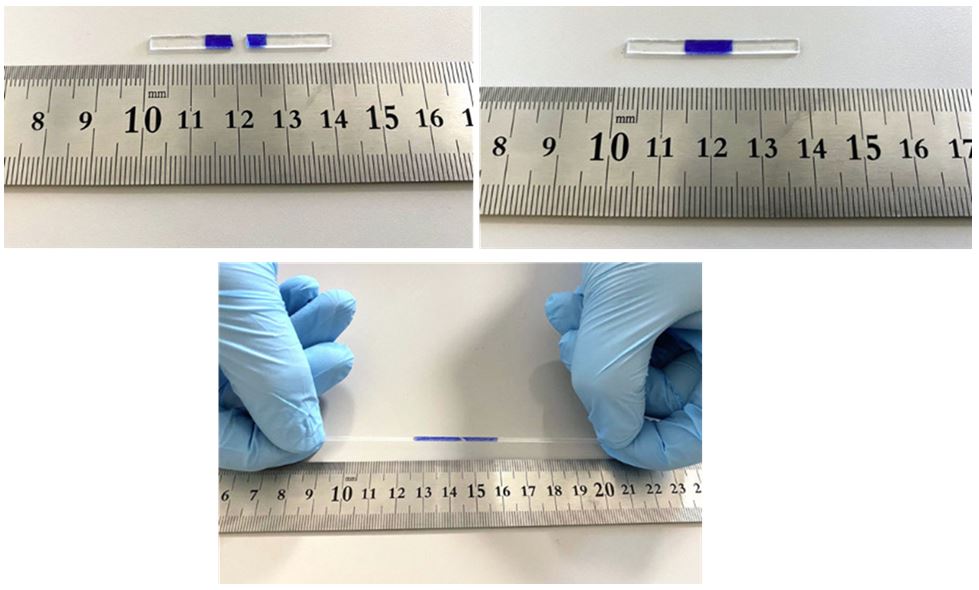

資料來源:RIKEN researchers (https://www.riken.jp/en/news_pubs/research_news/rr/20221214_2/index.html)

圖2、自修復聚異戊二烯樣本切成兩塊(左),然後壓在一起15秒,一分鐘後即癒合(右),樣品可以拉伸到原來長度的兩倍以上而不會斷裂(下)

三、結論

隨著全球淨零減碳的浪潮,合成橡膠的主要應用領域─輪胎,正朝向高性能和環保方向發展。當前合成橡膠的技術趨勢主要聚焦在降低石化原料使用,以生物質單體原料合成橡膠及開發天然橡膠替代品。自癒合成橡膠可延長材料壽命並減低維護成本,而合成橡膠生物基填料,一方面可提高合成橡膠降解率,可避免環境污染,減少垃圾掩埋量,並進一步產生可用燃料(甲烷);另一方面可以減少化石原料之填料使用。多元的新興合成橡膠技術勢必帶動未來的創新應用與市場變革。

由於合成橡膠價格易受原物料價格波動影響,因此技術上建議臺灣廠商開發高性能和客製化產品,分散出口市場,以降低原物料價格波動和避免產能過剩導致利潤下滑的風險。在淨零減碳的趨勢下,相關研發建議朝向減少資源消耗和節能方向發展。以合成橡膠在輪胎領域的最大應用市場為例,國際輪胎大廠Michelin與美國清潔能源企業Axens合作,以製造生物質丁二烯為原料;或是Bridgestone與VERSALIS合作,種植灰白銀膠菊,致力開發天然橡膠替代品。這些大廠跨業技術合作已被證實符合市場的主流趨勢。

(本文作者為工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

1160