:::

科技新知

半導體製程中的AOI技術發展

發表日期:2024-12-04

作者:黃仲宏(工研院)

摘要:

數位化科技的進步,從智慧手機到雲端資料中心,再到汽車和各種物聯網設備,半導體技術都扮演科技進步的關鍵,許多電子科技設備對晶片的性能要求也日益增加,致使半導體製程技術節點不斷縮小,在高資本的投資下,良率高低更是受到重視,這也使得半導體晶片在製程中的高精度檢測技術變得重要。

全文:

一、半導體製程的檢測技術

數位化科技的進步,從智慧手機到雲端資料中心,再到汽車和各種物聯網設備,半導體技術都扮演科技進步的關鍵,許多電子科技設備對晶片的性能要求也日益增加,致使半導體製程技術節點不斷縮小,在高資本的投資下,良率高低更是受到重視,這也使得半導體晶片在製程中的高精度檢測技術變得重要。高精度檢測技術是指在半導體製造過程中使用專門的設備和方法,對晶片和其元件進行微觀尺度上的準確評估和分析。

我們觀察到半導體製程進入N3、N2 世代(3奈米、2奈米),要以現有商業量檢測設備滿足前段製程之量測與檢驗已面臨挑戰,不論是光學或電子束,特別是要滿足即時3D GAA(Gate- AlI-Around)結構的量檢測需求。目前N5、N7、N3、N2,在 GAA 前段製程量檢測的技術挑戰包括線寬/距、側壁傾斜角、Etch Back(回蝕)、Inner Spacer(內隔離層)…等。

此外在高階晶片的發展中,基於成本、效能、微型化等考量,已經衍生出許多種封裝型式,SiP/FOWLP技術以消費性產品為主,2.5D/3D-IC技術以高速運算晶片為主,這些高階封裝技術代表著晶片整合封裝相對複雜,它們導致量檢測技術日益面臨挑戰,需要高精度的量檢測技術,高精度量檢測技術的發展目的在於確保製造出的晶片滿足所設定的性能標準,同時辨別並更正在製程中出現的缺陷或不良規範。

在半導體工業中,目前高精度檢測技術發展主要包括光學檢測、電子顯微鏡、電氣性能檢測、散射和反射技術、奈米探針技術等等。這些技術或設備將對晶圓和晶片進行檢查、識別缺陷;包括顆粒污染、劃痕、蝕刻殘留、膜層不均勻等。以無圖形缺陷檢測(Non-patterned Defect Inspection)、有圖形缺陷檢測(Patterned Defect Inspection)、光罩檢測(Reticle Inspection)的檢測類型和目前應用在表1列出半導體製造過程中,主要使用的檢測技術和設備。

我們可以發現光學與電子顯微技術是很常用的檢測方法,利用高解析度的光學和電子顯微鏡對半導體表面執行掃描,進而檢測缺陷。電氣性能測試是透過測量晶片的電流、電壓和電容等參數,來評估其功能性和性能,以此來發覺功能失效或性能不足的問題。散射和反射技術主要是利用光或其他類型的輻射與半導體材料的交互來顯示其結構和組成,例如X射線衍射和拉曼散射是檢測晶體結構和缺陷的常用方法。奈米探針技術是用例如原子力顯微鏡(AFM)和隧道電子顯微鏡(STM)在原子級別觀察半導體表面,為製程中的微小缺陷提供高解析度的圖像。

無圖形缺陷檢測是指在晶圓和晶片的無繪圖區域內發現和識別缺陷,無圖形區域通常是平滑的,沒有複雜的結構和特徵,無圖形缺陷包括顆粒污染、表面粗糙度異常、薄膜厚度不均勻、微裂紋等。有圖形缺陷檢測主要是在已經刻蝕或形成圖形的區域內檢測缺陷,這些缺陷可能包括圖形偏差、蝕刻缺陷、殘留物、顆粒污染等。光罩是將電路圖形轉移到晶圓上的關鍵元件,其品質直接影響到晶圓上圖形的精確度和性能,光罩缺陷檢測是在半導體光刻中的檢查並修復缺陷的過程。

表1 半導體製造過程中,主要使用的檢測技術和設備

| 檢測類型 |

目前主要應用 |

| 無圖形缺陷檢測 |

光學檢測(Optical Inspection) |

| 鐳射散射檢測(Laser Scattering Inspection) |

| 掃描電子顯微鏡(SEM) |

| 原子力顯微鏡(AFM) |

| 光學輪廓儀(Optical Profilometer) |

| 化學機械拋光(CMP)檢測 |

| 有圖形缺陷檢測 |

自動光學檢測(Automated Optical Inspection, AOI)/td> |

| 掃描電子顯微鏡(SEM) |

| 電子束檢測(E-beam Inspection) |

| 光學干涉檢測(Optical Interference Inspection) |

| 化學機械拋光(CMP)後的圖形缺陷檢測 |

| 缺陷分類和分析軟體 |

| 光罩缺陷檢測 |

光學顯微鏡(Optical Microscopy) |

| 自動光學檢測(Automated Optical Inspection, AOI) |

| 掃描電子顯微鏡(SEM) |

| 電子束檢測(E-beam Inspection) |

| 鐳射散射檢測(Laser Scattering Inspection) |

| 光學干涉檢測(Optical Interference Inspection) |

| 缺陷修復 |

資料來源:工研院產科國際所(2024/12)

其中晶片自動光學檢測(AOI, Automated Optical Inspection)技術在製程中具有關鍵作用。AOI是一種利用光學技術進行圖像分析來檢測產品缺陷的技術,從電子製造到半導體,AOI在各個製造領域已有廣泛的應用,隨著人工智慧技術的不斷發展,AOI系統變得愈來愈高效能,它們能夠應對不斷變化的製造要求,支援更多複雜的檢測任務。此外AOI與工業自動化和物聯網技術的整合也不斷增加,提供了更多資料和分析選項,進一步提高了生產過程的視覺化自動化控制,表2是目前AOI在晶片製造領域常見的缺陷檢測項目。

表2 AOI在晶片製造領域常見的缺陷檢測項目

| 缺陷 |

檢測說明 |

| 1.元件缺失和損壞 |

檢測晶片上是否有缺失的元件(例如電阻、電容、電晶體等)或元件損壞 |

| 2.電路焊接品質不佳 |

檢測焊接的品質,包括焊接點的不良接觸、虛焊、焊錫溢出等問題 |

| 3.晶片裂紋和斷裂 |

識別晶片上的裂紋、斷裂或裂縫 |

| 4.異物和雜質 |

檢測晶片上的異物、塵埃或雜質 |

| 5.元件偏移和錯位 |

檢測元件是否正確安裝和定位於其預定位置 |

| 6.電路的引線和導線缺失 |

檢測引線和導線的問題,例如導線斷開、錯位或損壞 |

| 7.塗層問題 |

檢測塗層的均勻性和完整性,確保晶片的保護性塗層 |

| 8.標識問題 |

檢測標識和標記是否正確、清晰可見,以便跟蹤和識別晶片 |

| 9.表面品質 |

檢測晶片表面的品質,例如劃痕、磨損、污點等,這些會影響晶片的可靠性和性能 |

| 10.封裝問題 |

檢測封裝問題,如封裝裂紋、封裝不完整等,這些可能會導致晶片在使用中受損 |

資料來源:工研院產科國際所(2024/12)

二、AOI技術的市場規模

在AOI領域,2D AOI和3D AOI是兩種常見的技術。2D AOI主要透過工業相機進行平面圖像的檢測,適用於表面檢查和焊點檢測。然而隨著產品精度的不斷提高,3D AOI技術的應用也逐漸增多。3D AOI利用雷射光或投射光線來輔助獲取物體的立體資訊,適用於更複雜的檢測,如元件偏移、焊接高度等。

資料來源:工研院產科國際所(2024/12)

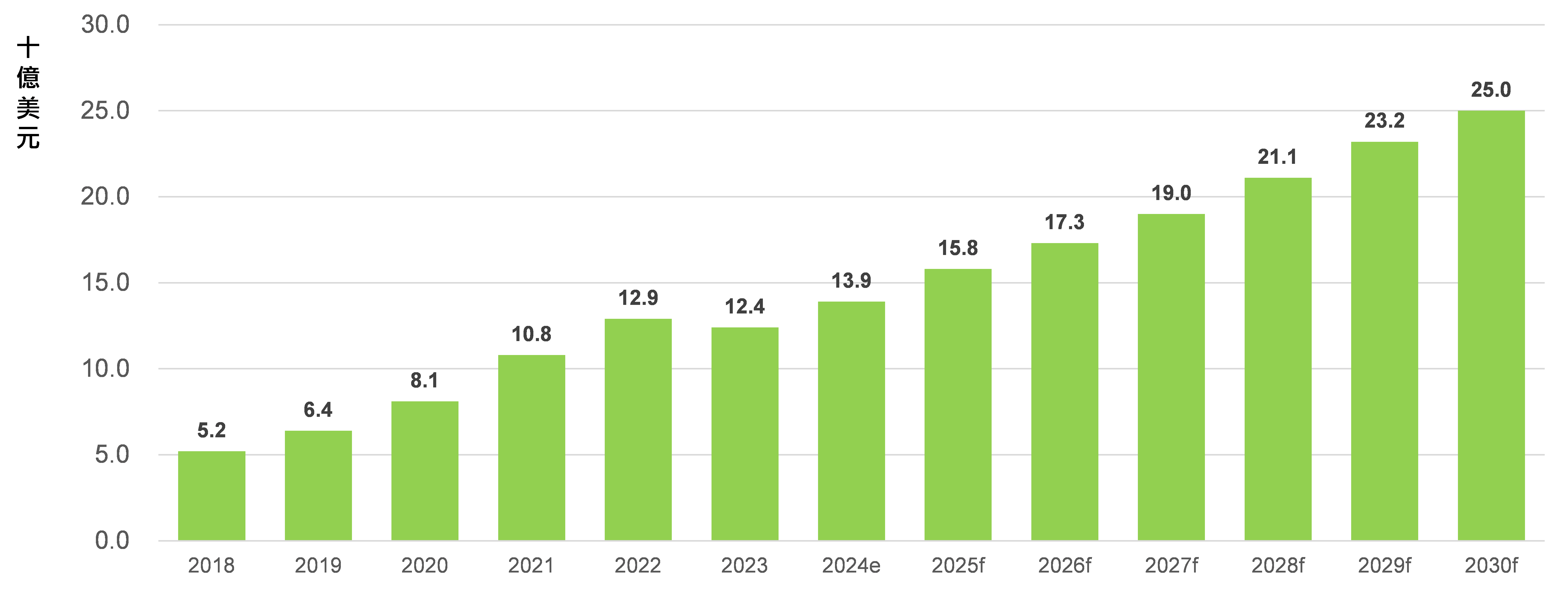

圖1 AOI技術全球市場規模的統計與預估

未來在更複雜的元件佈局和更高階的封裝技術中,將會使用更多的3D AOI技術,這項技術不僅提高了檢測的精度,還能夠檢測更多類型的缺陷,如焊接問題、元件偏移等,3D AOI用在需要高精度檢測的應用,雖然成本較高,但它們為半導體製程提供了更全面的檢測解決方案。圖1是 AOI技術全球市場規模的統計與預估,2023年自動光學檢測技術的市場規模達124億美元,2030年全球AOI技術與設備的市場規模有望達250億美元,2024-2030年CAGR為10.3%,成長的動力來自於對高階應用的電子元件(high-quality electronic components)需求、PCBs的複雜度(線距縮小)增加、消費性與汽車電子產品的需求。

三、產業發展趨勢

3D堆疊技術、異質封裝技術演進會帶動AOI朝極精密的檢測方向發展,半導體先進封裝的檢測將驅動著全球百億美元的AOI市場規模。我們預估市場的需求會促進產業繁榮發展、AOI技術在晶圓製造中是剛性需求、還有國際大廠的技術與品牌是後進者要突破的壁壘。

1、市場需求促進產業繁榮發展

在工業物聯網與製造業高度融合的現今,機器視覺是工業智慧的核心,在智慧製造中已是剛性需求。也就是機器視覺可以實現機器替代人眼來做測量與判斷,透過非接觸檢測、測量,提高加工精度、發現產品缺陷自動分析決策,其已是智慧製造的重要一環。

從市場應用分析,消費性電子產品的不斷問世、半導體先進封裝測試設備的檢測需求、電子製造服務(EMS)公司對於產品更高的良率要求、汽車電子領域的需求,上述幾個應用在 AOI的市場比重高達64%。這也促使機器視覺產業在未來很長一段時間都具有市場成長性,隨著製造業從自動化向數位化、再向智慧化升級的過程中,機器視覺的地位和作用將愈來愈重要。

2、AOI+AI在晶圓製造中是剛性需求

先進製程中的自動光學檢測技術不可或缺,例如在矽晶圓的檢測、PCB中的IC載板檢測、半導體封裝測試的檢測、Mini LED的檢測等,這會使3D AOI技術的發展將有一定的需求,而AI將扮演需求的核心。

過去AOI與自動化系統深度結合,其架構完全嵌合在高速、大量的製造系統中,AI的發展讓機器視覺開始進化:強化辨識結果正確性、缺陷分析、製程改善、透過分析及學習達到自我最佳化,這些是AOI技術發展的顯學。以AI深度學習技術進行AOI瑕疵檢測的好處是由於影像特徵萃取的工作是交由深層類神經網路透過訓練流程自動完成,因此相較於需要人工定義瑕疵特徵的傳統AOI技術來說,深度學習之AOI瑕疵檢測的應用範圍以及彈性較大,深度學習技術有機會優化傳統演算法中處理有瑕疵、通用性低、不易複製、對使用人員要求高等缺點,所以我們看到目前各大機器視覺廠商紛紛投入資源進行深度學習模型的開發和應用。

3、國際大廠的技術與品牌壁壘

機器視覺產業在未來很長一段時間都具有市場成長性,不過產業的門檻也高,從美國COGNEX、日本KEYENCY、德國BASLER的發展來看,COGNEX成立於1981年,為製造自動化領域提供視覺系統、視覺軟體、視覺感測器和工業讀碼器,它工業相機在全球市佔率為第一。KEYENCE成立於1974年,機器視覺成套系統領域的佼佼者,它在全球機器視覺系統產品的佔有率約3成。BASLER成立於1988年,標榜著高品質相機和相機配件,擁有全球20%的市佔率。

於此我們看到機器視覺屬於技術密集型產業且需長時間的發展,企業想要進入這個產業或在產業中發展到有競爭力需要面臨多重挑戰:(1)技術研發挑戰:機器視覺的核心技術在於影像處理軟體演算法、光學設計以及軟硬體結合的機器視覺系統,演算法的優化和軟硬體產品的結合需要在大量的工程應用中不斷積累,率先佈局研發產業鏈的公司發展優勢明顯;(2)品牌的挑戰:機器視覺在硬體層面上包括光源、鏡頭、相機、機器視覺軟體。光源技術門檻不高,鏡頭具有較高的技術門檻,鏡頭基本上被日本、德國品牌所壟斷,高階市場仍舊以日本、德國品牌為主。工業相機以美國COGNEX、日本KEYENCE、德國BASLER為主。這些知名的品牌透過長期提供高品質的產品和服務來獲得客戶廣泛的認可,已擁有較強的議價能力,國際大廠的產品的整合度高,以此已建立起企業的護城河。

四、結語

晶圓製造過程包含多個步驟(例如光刻、蝕刻、沉積等),每一步都可能發生微小的變化,這些變化可能會積累並影響產品性能。晶圓表面缺陷視覺檢測是AOI系統應用的重要領域之一,感測技術目前主要是以Rule-Base的機器學習為主,近年走向深度模型的開發與應用,技術發展趨勢是軟體的視覺演算法(深度學習技術、3D視覺、高精度成像技術、機器視覺互聯互通),也就是AOI未來的核心技術將體現在軟體的視覺演算法上。

AI晶片的設計上,目前以2.5D封裝為主,但未來的AI對算力及能耗有強大的需求,會走向3D封裝及矽光子封裝。3D封裝則是採用立體式的封裝結構,將多個晶片同層或不同層交叉封裝在同一個晶片內,其中使用矽穿孔(TSV)來連結上下不同晶片的電子訊號,使訊號延遲降低。矽光子技術是一種將光學系統利用矽半導體製程整合成晶片的技術,矽光子運用 COP將光子元件、矽基元件整合在封裝載板上,以此提升傳輸速度、改善功耗、更易進行電光設計、整合。但目前矽穿孔的工藝不管在設計、量產、供應鏈方面皆還不夠成熟,3D成像技術用於獲取晶圓的立體結構資訊,對於晶圓的微小缺陷,如劃痕、顆粒、污染、坑孔等的檢測和分析具有重要意義,檢測技術不僅是評估晶片品質的工具,它還能幫助工程師瞭解製程中的問題,提供關於如何改善設計和製造流程的寶貴資訊,在這種背景下,半導體的高精度檢測技術成了確保產品品質、確保創新和提高產能的關鍵因素。

(本文作者為工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

1274