:::

科技新知

低碳轉型下綠色鋁材於汽車領域之應用與發展契機

發表日期:2024-10-02

作者:簡佑庭(金屬中心)

摘要:

為實踐聯合國氣候變化綱要公約之義務與責任,以及國際低碳意識抬頭,全球逾130多個國家陸續宣示2050年前將達成溫室氣體淨零排放目標。

全文:

一、低碳排放已然成為全球趨勢

為實踐聯合國氣候變化綱要公約之義務與責任,以及國際低碳意識抬頭,全球逾130多個國家陸續宣示2050年前將達成溫室氣體淨零排放目標,其中,歐盟、英國、美國、日本、韓國等國家亦針對鋼鐵、鋁等高碳排工業金屬產品,制定碳邊境稅,並匡列預算研發減碳技術、資源循環再利用,國際大廠旗下產品亦開始採用再生、低碳、可回收等環保金屬材料,顯見低碳產品開發漸趨重要。例如國際車廠開始推出一系列車身輕量化車款,以提升燃油效率與里程續航力,以車身減重作法而言,汽車鈑金件與結構件於材料選用上,開始採用兼具輕量、低碳、再生、可回收設計等材料方案,尤以鋁製零組件應用案例日益顯著。

二、近期國際車廠應用低碳鋁材的作法

(一)日本豐田

2021年,日本豐田(TOYOTA)開始採用UACJ閉循環回收(Closed Loop)系統的再生鋁板/鋁捲,並用於Land Cruiser、Lexus LX等車款,以Land Cruiser為例,包含引擎蓋、車門、尾門、葉子板、車頂等車身鈑金件。進一步觀察UACJ鋁板料源,包含:(1)閉循環回收系統的製程廢料:先由UACJ回收豐田沖壓廠的製程廢鋁,再交由UACJ福井製造所進行二次冶煉,相較原生鋁,其再生鋁碳排減量幅度可達90%;(2)產品生命週期結束後的報廢鋁料:UACJ回收各類型鋁料,添加比例高達50%,以減少原生鋁用量,目前用於氫燃料電池電動車(Fuel Cell Electric Vehicle) Mirai車款。

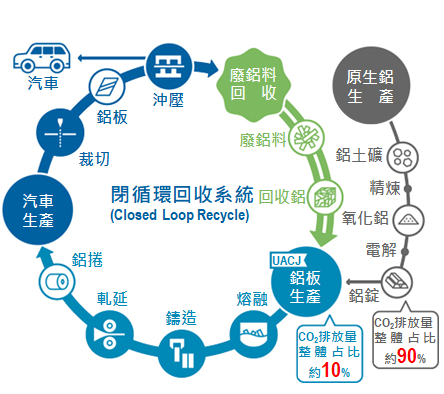

此外,豐田、日產(NISSAN)、UACJ三方更加深合作力道,使用相同6000系牌號的鋁板/鋁捲(無混合其他種類/牌號的鋁合金),以豐田、日產等品牌商與UACJ所建置的閉循環回收系統而言,即便是兩家不同的汽車品牌商及其車款,皆採用相同成份6000系鋁合金系列,不僅可省去UACJ二次熔煉時鋁湯的合金成份熔配,亦可減少用來稀釋鋁湯內特定金屬元素的原生鋁用量,以及額外投入原生鋁用量所衍生的碳排量。UACJ閉循環回收系統,彙整如【圖1】所示。

資料來源:UACJ/金屬中心MII-ITIS研究團隊整理(2024/03)

圖1 UACJ閉循環回收系統

(二)日本日產

2021年起,日本日產開始與上游鋁品供應商共同合作閉循環回收(Closed Loop)系統,將再生鋁用於旗下車款X-Trail/Rogue。在鋁板料源方面,(1)日本九州沖壓廠係與日本鋁業大廠UACJ與神戶製鋼(Kobe Steel)合作;(2)美國喬治亞州士麥那(Smyrna)沖壓廠,向諾貝麗斯(Novelis)與奧科寧克(Arconic)等美國前兩大供應商進料。鋁板供應商回收沖壓廠製程廢料,諸如:引擎蓋、車門等鈑金件廢料,透過回收產線進行破碎與分選,剔除雜質後,大幅提升回收鋁的品質與均一性,其再生鋁將再次作為日產X-Trail/Rogue的車身鈑金件,與原生鋁相比,再生鋁製程能耗減少幅度逾90%以上。此外,2023年1月,日產採用日本神戶製鋼所生產的低碳原鋁,在上游階段,原生鋁電解製程係以太陽能為電力來源,再交由神戶製鋼軋延製成鋁板,最後再次賣予日產作為車身鈑金件使用,與傳統高能源密集度重油或煤炭相比,碳排量約可減少50%。

(三)日本本田

為因應汽車輕量化與生命週期碳排減量需求,2022年5月,日本本田(HONDA)及其車身零組件製造商H-One宣布,將與日本日立先端科技(Hitachi High-Tech)展開合作,量產再生鋁製的熱沖壓件。與傳統冷沖壓技術相比,即使再生鋁不純物質或雜質較多,採用熱沖壓技術相對容易成型,成型難度相對較小。以汽車鈑金件為例,無論採用原生鋁或再生鋁,進行冷沖壓製程時鋁板容易碎裂,反觀熱沖壓,不僅成品率提升,亦可擴大汽車零組件應用範圍。此外,以汽車生命週期評估(LCA)而言,與傳統原生鋁相比,採用再生鋁並導入熱沖壓製程,車輛零組件碳排減量幅度達97%,目前已成功試製6000系車門內鈑金件(鈑厚1mm、牌號6022)。

(四)德國賓士/德國保時捷

挪威鋁業大廠海德魯(Norsk Hydro)分別於2022年12月與德國賓士(Mercedes-Benz)、2023年4月與德國保時捷(Porsche)等兩間汽車品牌商,簽署低碳鋁品供應協議。其中,賓士採用海德魯「再生鋁」CIRCAL系列,其回收鋁料添加比例逾25%以上,單位碳排量約2.8 tCO2e/tAl,主要用於車身結構鑄件、電動動力總成的安裝框架等部位,賓士亦擬於2030年前達成整車用鋁零組件碳排量減少90%,保時捷採用海德魯「低碳原鋁」REDUXA系列,其以水力、風力、太陽能等再生能源生產電力,再進行原生鋁冶煉,單位碳排量約4.0 tCO2e/tAl以下,保時捷同時進一步宣示,將力爭2025年前整車用鋁零組件單位碳排量降至3.5 tCO2e/tAl以下,降幅12.5%。

(五)德國寶馬/德國寶馬MINI

2023年2月,英國礦業巨擘力拓(Rio Tinto)與德國寶馬(BMW)共同簽署合作協議,力拓將於2024年底前,提供低碳鋁予寶馬位於美國南卡羅來納州的沖壓廠,其低碳鋁包含:(1)採用水力發電冶煉原生鋁的「低碳原鋁」,以及(2)回收鋁料添加比例達50%的「再生鋁」,與市場既有鋁品相比,低碳原鋁碳排減量幅度達70%,未來擬用於引擎蓋等車身鈑件。寶馬旗下品牌MINI Cooper與瑞士輪圈大廠Ronal合作,其車款MINI Cooper SE將採用100%再生鋁製輪圈,其單位碳排量低於0.2 tCO2e/tAl,與傳統相比,鋁製輪圈製程碳排減量幅度高達75%,輪圈報廢後亦可循環回收再利用,可減少一次性用鋁的使用數量。

(六)法國雷諾

繼2021年法國雷諾(Renault)、法國鋁廠肯聯(Constellium)、法國材料物理領域軟體開發商ESI集團、法國蘇杜爾集團銲接技術研究所(Institut de Soudure)、法國洛林大學(Université de Lorraine)共同成立汽車用鋁閉循環回收研發聯盟ISA3後,2023年5月,雷諾與肯聯進一步聯手建置閉循環回收系統。雷諾沖壓車身鈑金件時產生的製程廢料,經回收後返還至肯聯,重新冶煉並製成再生鋁,惟為保持品質與牌號特性,鋁料回收時,需避免5000系與6000系等兩系列鋁合金混雜,目前再生鋁主要用於雷諾全新電動車款Megane E-TECH Electric。此外, 2023年4月,肯聯為擴大回收產能,斥資1.3億歐元,於法國萊茵省納布里薩克(Neuf Brisach)新設報廢鋁料回收中心,預估2025年回收處理產能可達13萬公噸,2030年回收鋁料添加比例可從41%提升至50%。

整體而言,品牌商及其供應商淨零排放作法大致有二:其一,採用「低碳原鋁」,以水力、風力、太陽能等再生能源冶煉原生鋁,單位碳排量大致為4.0 tCO2e/tAl以下。其二,採用「再生鋁」,例如建置閉循環回收系統,製程廢料重複再利用;抑或採用產品生命週期結束後的報廢鋁料,然而依回收鋁料添加比例不同,單位碳排量約為2.8 tCO2e/tAl以下。兩者作法之目的皆為減少一次性用鋁的使用數量,以及原生鋁製程所衍生的高碳排量。

三、未來發展契機

汽車品牌商陸續宣示2030年甚或2025年前,要達成淨零排放階段性目標。以鋁製零組件為例,為因應品牌商對綠鋁需求持續成長,上游鋁材供應商開始在電力脫碳、減少直接排放、循環利用效率等面向採用不同作法,協助品牌商導入低碳車用零組件,包含引擎蓋、車頂、車門、尾門、葉子板、結構件、輪圈、電動動力總成的安裝框架等實例,間接帶動全球多家原生鋁大廠紛紛宣示減排目標與達成時間,部分業者更開始在材料、製程等領域,投入開發節能技術/減碳技術及其相關設備,逐步邁向汽車產業的淨零轉型。

隨著低碳供應鏈的時代逐步來臨,對汽車產業而言,尤其是電動車供應鏈業者,既是挑戰亦是轉機,從低碳鋁零組件逐步邁向整車低碳化或許已經不遠。建議國內業者可從低碳轉型中,尋找更具品牌形象、高附加價值產品的高階客戶,倘若能夠及早完成產品碳盤查與導入淨零排放技術,協助國際汽車品牌商整車/零組件製造商產品碳排減量,將有助於鏈結國際低碳汽車供應鏈市場,並提升整體產業競爭力。

(本文作者為金屬中心執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

541