:::

產業技術評析

因應「淨零碳排」趨勢- 提升工具機能源效率的技術分析

發表日期:2023-11-22

作者:陳佳盟(工研院)

摘要:

本文提出一種評估實際能源效率的方式,因為增加的功率需求與高切削性能相結合不一定會導致效率損失。

全文:

一、「淨零碳排」浪潮襲來,工具機是製造業提升能源效率的明智起點

全球發電主要依賴化石燃料,約占全球溫室氣體排放量的四分之一。根據政府間氣候變化專門委員會(Intergovernmental Panel on Climate Change, IPCC)的數據,二氧化碳排放量必須到2030年減少25%,並且需要在2070年達到淨零排放才能實現2°C的氣候目標。碳排放對生態系統造成的負擔日益增加、原料開採對自然棲息地的破壞和全球暖化是能源供應的三個影響;這些影響與日益增強的生態意識相衝突,造成目前製造業所面臨的最主要挑戰。

根據統計,製造業占全球電能需求約38%,這38%中的5%~10%為工具機的能源需求;此外,根據德國工具機市場分佈分析,這些工具機中的70%~80%是切削工具機,因此切削工具機約占全球電能需求的1%~3%,也就是200~700 Twh,而且逐年上升中,這相當於德國全國的總電能需求量。除此之外,工具機往往具有能源損耗大的特點且由於工具機很容易受到能源需求的影響,因此它們可說是製造業節能措施的明智起點。對汽車製造商所使用生產系統的一項研究顯示,切削工具機的平均功率範圍在過去幾十年中急劇增加,這種發展是由於安裝的工具機數量不斷增加所造成;自20世紀70年代以來,人們開始使用電子元件來滿足對高性能工具機的需求。由於生產率和精度要求不斷提高,可能會進一步增長;然而,僅基於功率的評估方式並不合適。

本文提出一種評估實際能源效率的方式,因為增加的功率需求與高切削性能相結合不一定會導致效率損失。這種評估方式分為兩個部分,即根據能源需求優化工具機的主要單元(main units)和配套單元(support units);通過運行效率措施實現節能,例如通過調整製程參數,根據一般金屬切削工具機的能源需求進行細分,確認具有高節能潛力的關鍵零部件後,對這些單元進行了更詳細的檢查,然後進行相關分析。本文最後總結主要研究結果,並展望未來的研究方向。

二、工具機能源效率的系統邊界與計算規則定義

能效的評估在很大程度上取決於系統邊界和能效本身的定義;因此,本章節將定義系統邊界並提出工具機能效的計算規則。

(一)系統邊界

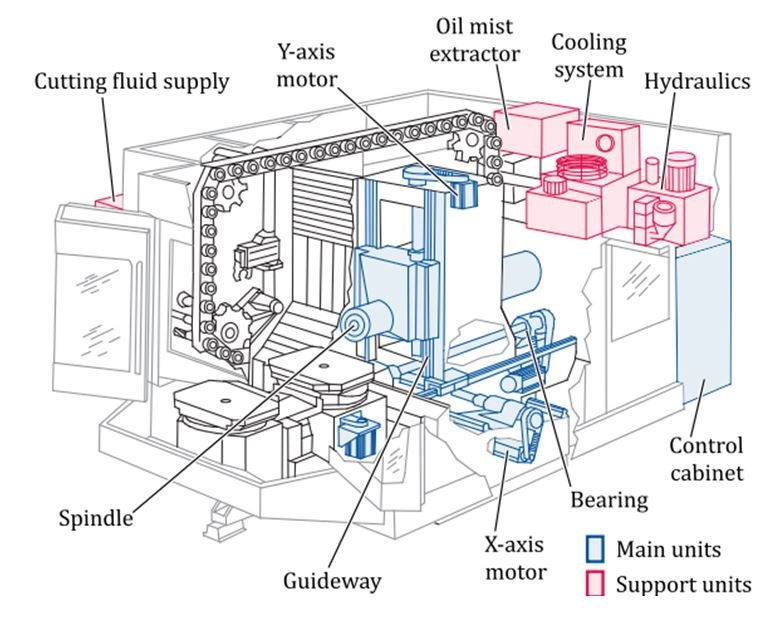

這裡描述的系統邊界包括切削工具機及其主要單元和配套單元,如圖1;忽略了原材料或回收等上下游過程;此外,僅考慮會直接影響機台操作的設備部分。

資料來源:CIRP Annals- Manufacturing Technology(2020/07)

圖1、切削工具機的典型架構

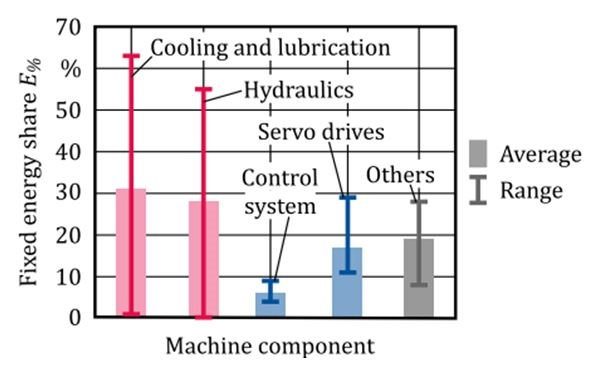

(二)能源效率

為了提高工具機的能源效率,首先必須定義能源效率這個術語;在常見的語言用法中,效率被定義為輸出與輸入之間的關係。ISO 14955標準將工具機能源效率的環境評估定義為「性能、服務、商品或能源的輸出與能源輸入之間的比率或其他定量關係」,該定義從根本上將製造業的能源效率描述為設備使用過程輸出與設備使用過程能量輸入之間的關係。明確的參考框架對於實現工具機能源效率的客觀評估並確保不同工具機之間的可比性至關重要,因此本文制訂一個評估標準,即將該定義應用到金屬切削工具機上:加工過程中輸入的能量對應工具機在加工操作過程吸取的電能,電能又是操作時間和電力需求的乘積;因此,選擇總電力需求P Total作為能效計算的輸入、再選擇切削運動本身的功率需求作為有用輸出,用主軸功率需求P Spindle表示;故得出以下用於評估工具機能源效率的公式:

如上式所示,透過最大化切削性能同時最小化工具機的總功率需求,即可提高能源效率。在實際運作中,這意味著須利用主軸的全功率範圍並選擇適當的製程參數,以使去除的切屑量最大化;此外,還必須降低配套單元的基本負載和功率要求。本文後續的節能相關評估將依據該公式進行分析。

三、工具機的能源需求

過去有文獻指出,工具機加工過程的能源需求明顯高於切屑加工所需的能量,且工具機可變零組件部分佔加工總能量需求的20%到30%。而除了工具機需要電能之外,通常還需要其他介質,例如壓縮空氣、冷水或冷卻潤滑劑;排出的空氣以及其他引入的介質必須從工作空間中抽取出來進行處理,並最終存儲起來以供重新供應。根據外部邊界條件,介質供應在工廠中分為集中式或分散式;在分散式供應的情況下,所有配套單元都在工具機的系統邊界內。通常,電能和壓縮空氣是最相關的能量輸入。

(一)工具機主要單元

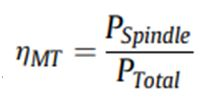

工具機主要零部件的設計直接取決於所需的加工製程。一般來說,主要單元包括以下組件:進給驅動和工作主軸驅動系統、間接驅動系統機械平移單元(例如滾珠導螺桿驅動、齒條和小齒輪驅動、以及齒形帶和齒輪箱)、軸承和導軌。根據加工製程的不同,伺服驅動器的能源需求可能佔工具機總能源需求的十分之一到近三分之一,如圖2所示。

資料來源:CIRP Annals- Manufacturing Technology(2020/07)

圖2、工具機零部件/系統的平均、最小與最大的能量占比

(二)工具機配套單元

通常配套單元和輔助單元(auxiliary units)主導著現代工具機的整體能源需求,但是就能源效率而言,這是一種不希望出現的情況,因為配套單元並不直接為加工增值過程做出貢獻,而它們卻又是不可或缺的。於是,降低配套單元的能源需求是提高工具機整體能源效率切實可行的方法,但一個必要的前提是所實施的能效措施不影響過程穩定性和加工結果。

(三)工具機運行狀態時的能源監控

以上兩個段落主要闡述能效措施用於設計和優化工具機的相關零部件,但其實能效也會受到單個部件和整個工具機的「運行模式」影響。減少運行中能源需求的方法包括對工具機運行狀態及其介質供應系統進行面向過程的控制、切削參數優化以及自適應過程控制;而這些措施可以減少高達40%的能源需求。

四、總結與展望

全球工業能源需求的不斷增長造成了巨大的生態和經濟成本。本文可看出,工具機的設計及其操作在製造業節能方面具有很大的潛力,從單一工具機的能量分佈來看,總能量需求遠遠超過了實際排屑過程所需的能量;此外,由於工具機配套單元和輔助系統的能源需求較高,因此與固定能源需求相比,即使是可變能源需求(與材料加工相關)也相對較小;特別是冷卻系統、切削液供應和液壓裝置對整體能源需求具有決定性影響。基於這一發現,提出了工具機能源效率的定義,該定義將主軸的能源需求與整體能源聯繫起來;綜觀分析結果,主軸利用率高和配套單元能量需求低,對整體工具機的淨零碳排是有益的。

本文綜述以提高工具機能源效率為目標,分析研究目前學術界與產業界對於主要單元和配套單位的做法。雖已有初步研究結果,展望未來,仍有幾個研究課題可加以深究,包括以機電元件替代氣動和液壓元件的調研評估、開發更穩健的熱機模型(操作時工作量低,可有效利用預熱期)、工具機零部件的智慧待機模式研發、以及使用更節能的零組件改造現有工具機的研發策略。除了工具機的設計外,能源效率也很大程度上取決於機台操作時的參數決定:應選擇製程參數以最大限度地提高生產率;然而,也必須考慮諸如刀具磨損增加或冷卻液要求更多等相應副作用。此外,智慧待機模式對於減少非生產時間的能源需求至關重要,而自適應冷卻供應和(近)乾式加工也具有巨大的節能潛力。儘管有這些潛力,但目前產業中只能找到很少的應用,未來可聚焦以下議題:研究製程相互依賴性(例如生產率和刀具磨損、閒置時間和熱穩定性、溫度升高和加工精度)、確認實際所需的切削液用量和壓力,以實現以需求為導向的供應策略、研究微量潤滑和(近)乾式加工以在生產行業中廣泛使用、以及CAM工具用於以高效節能的方式選擇製程參數、軌跡優化和自適應冷卻策略,包括基於製程數據的自我優化。

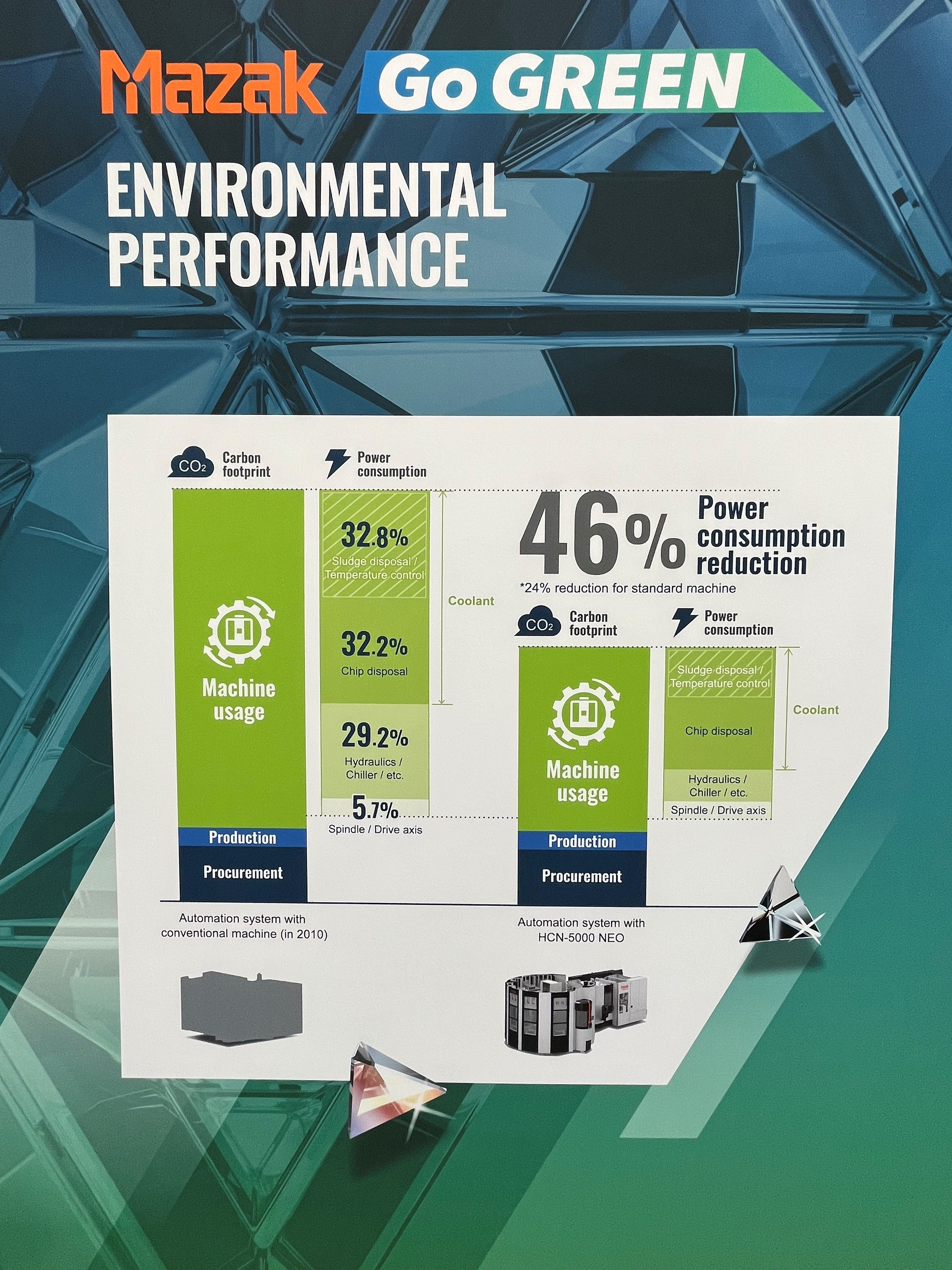

資料來源:MAZAK(2023/09)

圖3、MAZAK HCN-5000 NEO的節能效率比較

目前案例研究顯示,將不同的能源效率措施結合可以使能源需求減少30%至52%;2023年德國漢諾威EMO展中,日本MAZAK公司展出利用該公司所開發的節能工具機(HCN-5000 NEO)使自動化生產線的能源消耗量相對傳統工具機有效減少46%,如圖3所示。然而,所謂高節能在技術上雖已可行,但僅限少數規模較大且資源較豐沛的廠商,尚未在產業中得到廣泛且普遍的應用。工研院產科國際所ITIS研究團隊建議應盡速降低技術開發與導入門檻以增加產業應用落地與擴散;此外,具體的指導方針(例如Cecimo或Blue Competence)以及法規也可以幫助加快實施速度。對於工具機終端用戶的經濟激勵也有助於減少設備攤銷時間,從而增加對能源效率措施的需求;由此可看出,提高工業能源效率不僅是一項技術任務,也將會是一項跨國界的經濟和政府任務。

(本文作者為工研院產科國際所執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

237