:::

產業技術評析

以AI克服淨零碳排與人才短缺的智慧製造新創個案剖析

發表日期:2023-04-19

作者:郭唐帷(資策會MIC)

摘要:

根據世界經濟論壇(The World Economic Forum, WEF)所公布的《2022年全球風險報告》(The Global Risks Report 2022)報告中指出,氣候行動失敗、極端天氣以及生物多樣性喪失,已成為前三大全球首要風險。

全文:

一、智慧製造需解決淨零碳排與人才短缺挑戰

根據世界經濟論壇(The World Economic Forum, WEF)所公布的《2022年全球風險報告》(The Global Risks Report 2022)報告中指出,氣候行動失敗、極端天氣以及生物多樣性喪失,已成為前三大全球首要風險。而因極端氣候劇烈變化而導致的缺水、斷電,以及交通受阻都有可能導致生產停工,進而讓製造業出現斷鍊的風險,造成營運衝擊的連鎖效應。故全球環境問題的風險已與經濟發展息息相關。全球為因應減碳目標紛紛開啟一系列的產業轉型計畫,臺灣也預估將於2024年起要向每年碳排2.5萬噸以上的排碳大戶徵收碳費,當淨零碳排成為勢在必行,AI也成為企業減碳與落實ESG的有效工具。

除此之外,新冠肺炎疫情的流行對於全球勞動力市場也產生重大影響,數百萬人因後新冠症狀與封城政策限制而無法重返勞動市場。如過去許多歐美國家依賴移工來滿足生產需求,然而各國為因應疫情所訂定的出入境政策也限縮了移工的勞動供給。其次由於勞動市場結構老化也成為一大隱憂,勞動力老化代表有很多現職人員已接近退休階段,而後續又無新進人員補充,造成專業與生產經驗難以承接。故在製造業仍有人力需求,但可預見的未來中缺工情形仍難以緩解的狀況下,如何以最少人力完成最大生產已成為企業當務之急,故AI與雲端技術就成為改善生產流程、達到精準生產,並使製造業智慧化的首選工具。

本文從CBINSIGHTS AI 100與Technology Pioneers 2021的榜單中挑選出Fero Labs與CloudNC兩家新創業者,如何從可信任AI與自主製造兩個面向解決現有製造業瓶頸之經驗,提供國內外相關製造業者借鏡參考。

二、智慧製造新創個案剖析

(一)Fero Labs:以可解釋AI打開黑箱模型的洞察者

1. Fero Labs提供可快速導入的優化模組解決方案

Fero Labs的核心產品是提供白箱機器學習(White-box Machine Learning)的軟體解決方案。而所謂的白箱模型(white box models)跟黑箱模型相反,就是內部運作透明的模型,有助於讓業者理解演算模型中影響產品品質的關鍵因素。

Fero Labs的軟體解決方案提供系統中已建立好的生產優化模組,供業者依自身業務需求選擇,例如良率優化、產出品質優化、降低原料成本、產出提升、預測性維護、減少碳排…等模組,其主要有三大重點功能。

重點功能其一,為資料輸入的優化,無論從良率優化到減少碳排,僅需選擇好相應的模組並將工廠數據上傳至Fero Labs雲端平台後,就能自動建立AI模型,並給予預測準確率。重點功能其二,為演算法處理的優化,能夠透過可視化圖表呈現資料輸入與輸出關聯性,了解參數特徵,並顯示各組參數與結果的關聯性,也就是模型可解釋性。重點功能其三,為結果輸出的優化,可以在模型中藉由調整參數代替實際測試,來模擬可能的生產結果。

資料來源:資策會MIC ITIS研究團隊(2023/04)

圖1 Fero Labs提供可快速導入的優化模組解決方案

2. 結合深度學習與貝氏定理提高模型可解釋性

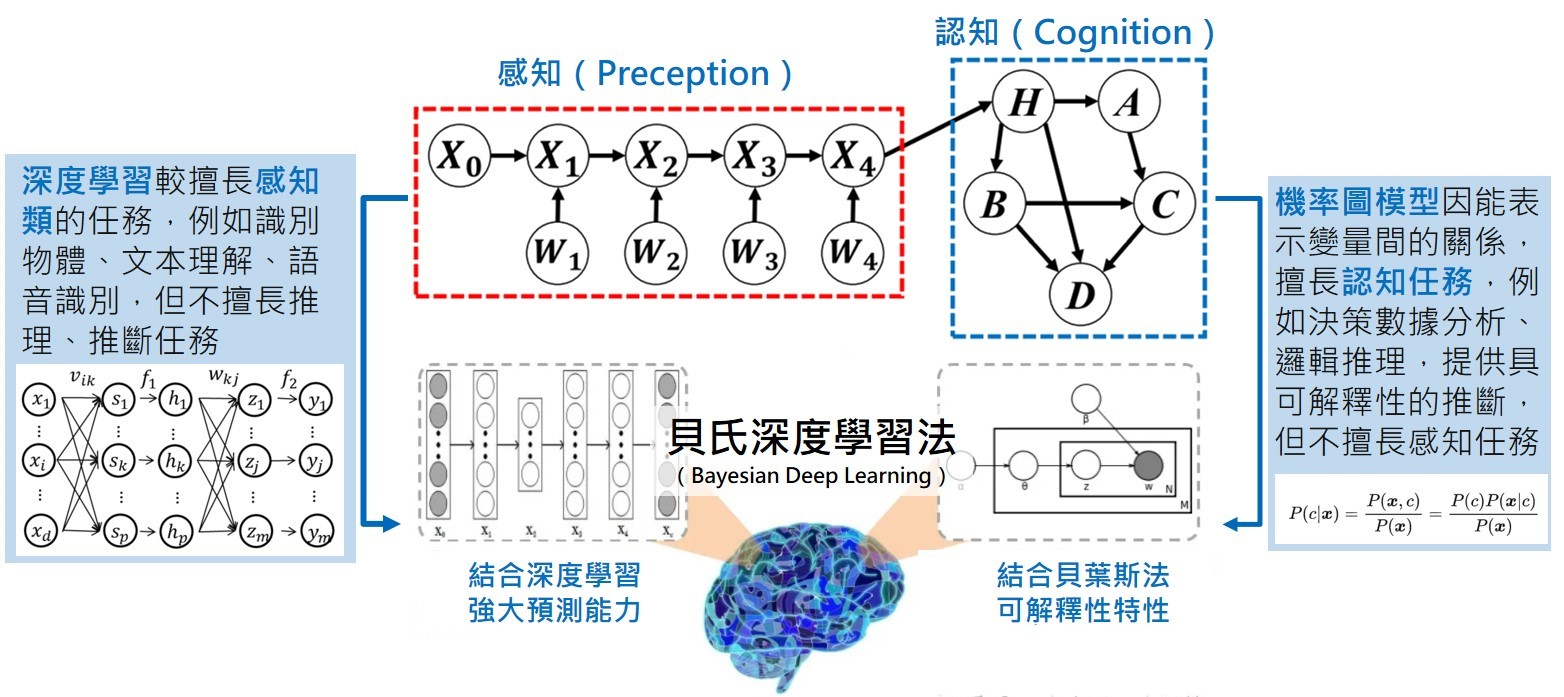

Fero Labs的核心技術是貝氏深度學習(Bayesian Deep Learning)演算法,是將深度學習機率化,來描述變數的關連性以及不確定性。而此演算法主要由「感知部分」及「認知部分」組成。

在感知部分,指的是深度學習較擅長識別物體、文本理解等任務,且具有良好的預測能力,能夠從未訓練的資料庫成功預測出與已訓練資料庫中類似的結果。而在認知部分,則指的是貝氏統計這種機率圖模型一般較能表示變數間的關係,例如在A事件發生的前提下,B事件發生的機率,即為貝氏定理的基本概念,此種特性則提供了模型具有推斷能力、即可解釋性。故Fero Labs的貝葉斯深度學習法,是融合兩者的預測能力與推斷能力後,進而建構可解釋AI模型來打破模型黑箱。

資料來源:Fero Labs,資策會MIC ITIS研究團隊整理(2023/04)

圖2 結合深度學習與貝氏定理提高模型可解釋性

(二)CloudNC:拓展CNC精密加工自主製造的實踐者

1. 藉由策略合作建立可擴展的概念驗證模式

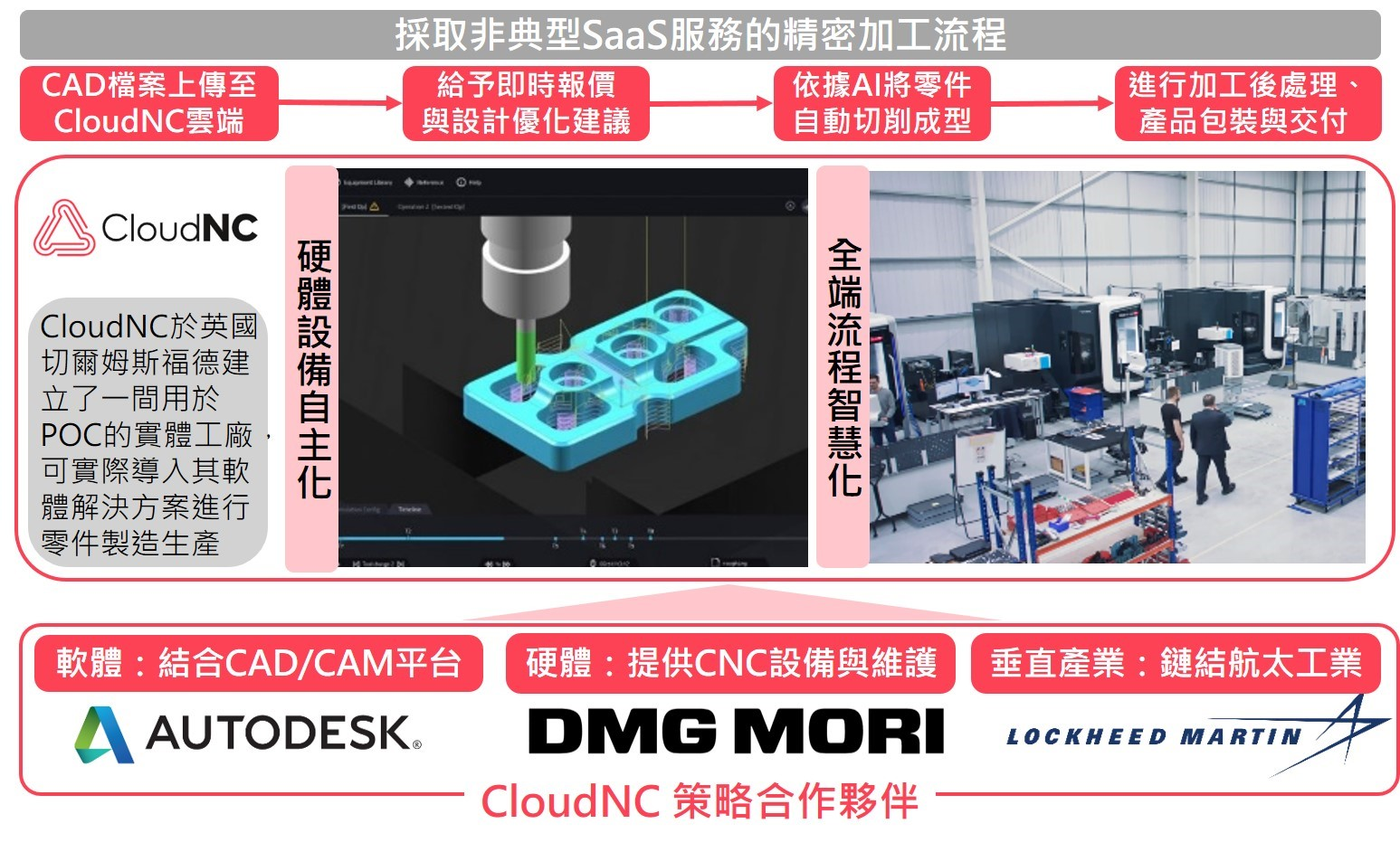

CloudNC提供的並非一般的SaaS服務,其具體的服務流程,是待用戶上傳零件的3D模型後,導入最適生產系統與管理軟體,提供即時報價、設計修改建議後,再以CAM輔助系統自動選取所需的工具,並自動撰寫刀具路徑程式傳至CNC設備,最終進行產品製造與交付。藉由此種減少以人力進行程式設計的方式達到工廠完全自主化;除比傳統流程更可靠、更快速且更能精準生產,也將有助於平衡不同地區因人力成本差異所導致的製造成本不均,使生產商能夠建立越來越本地化和彈性的供應鏈。

CloudNC也積極進行跨域合作,與不同產業的領導業者組成策略合作夥伴,例如:Autodesk為提供2D和3D軟體設計工具的領導業者;CloudNC藉由將自身解決方案整合入Autodesk Fusion 360的CAM/CAD平台中來進一步擴大使用者;而DMG MORI 是全球最大的CNC電腦數控銑床、車床製造商之一,CloudN導入其CNC設備,做為其解決方案的POC載體;Lockheed Martin則為美國航空航天和國防製造商,也為全球最大的國防承包商,其也與CloudNC進行策略合作,委託精密零件製造。

資料來源:CloudNC,資策會MIC ITIS研究團隊整理(2023/04)

圖3 藉由策略合作建立可擴展的概念驗證模式

2. 以標準化正交基演算法減少程式設計需求

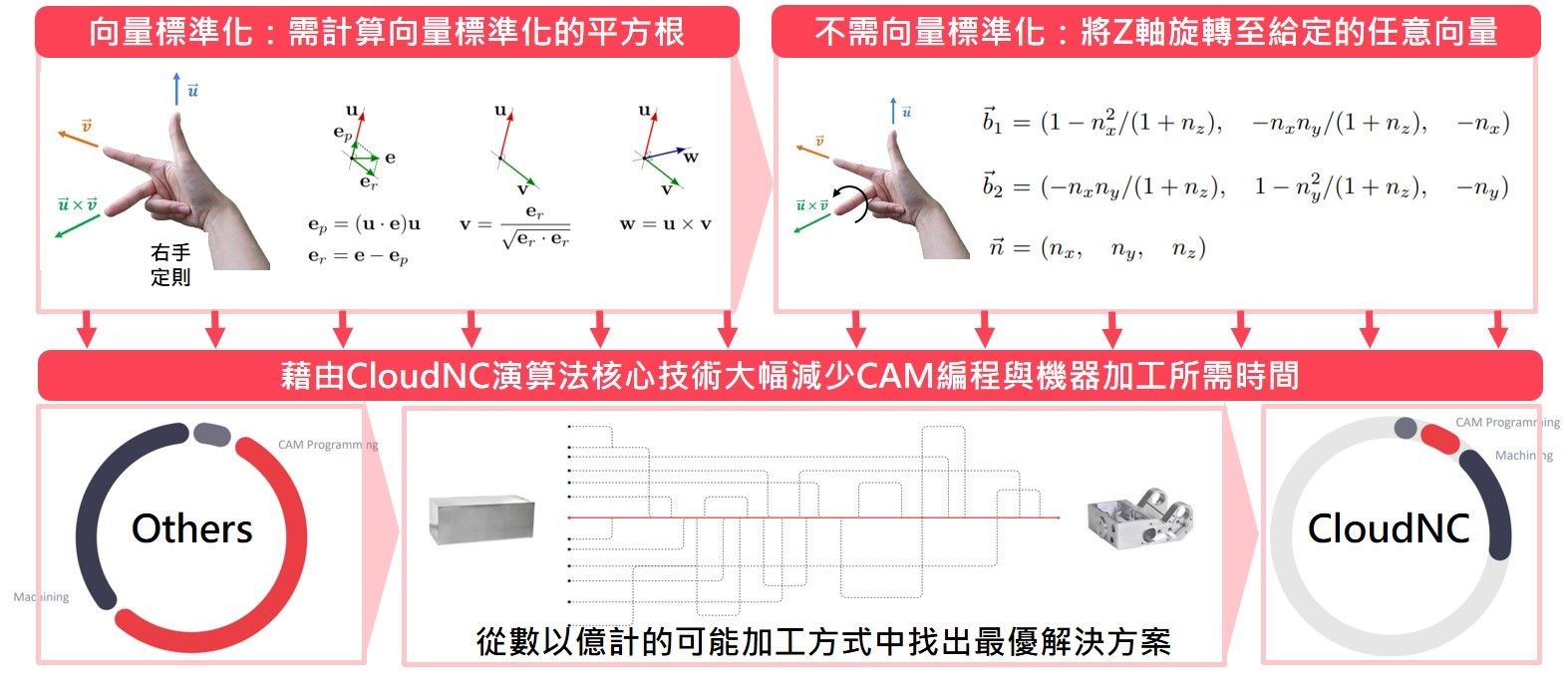

CloudNC核心技術為標準化正交基(Orthonormal basis )演算法,在線性代數中,一個內積空間的正交基(orthogonal basis)是元素兩兩正交的基。稱基中的元素為基向量。假若,一個正交基的基向量的模長都是單位長度1,則稱這正交基為標準正交基。而此種標準正交基概念在3D加工與圖像建模中相當重要,藉由將切割路徑等變數拆解為向量進而讓CNC加工設備能夠識別後,才能進一步達到切割路徑生成最佳化。

以往計算標準正交基,即將3D圖像進行向量標準化讓機器能進行識別需要大量複雜運算,而CloudNC的標準化正交基演算法,則藉由簡化向量標準化的步驟,以給定的任意向量進行計算,就能將其運用在CNC刀具路徑生成的光線追蹤、投影、參數化、計算偏移曲線和曲面,以及確定點與線平面的相對方向,達到大幅減少CAM程式設計與機器加工所需時間,進而加速零件生產。

資料來源:CloudNC,資策會MIC ITIS研究團隊整理(2023/04)

圖4 以標準化正交基演算法減少程式設計需求

三、結論

過去可解釋性AI主要應用在銀行、保險、醫療等產業,為確保一般民眾權益不會遭遇黑箱困境,亦即因演算法模型導致的不公平導致權益受損,甚至因誤判醫療建議危及自身生命安全。隨著疫情影響,讓製造業者越來越習慣採用AI來輔助生產,關於AI工作方式和決策原理問題也會越被關注。例如過去較少見如預測性維護的製造業應用,逐漸提升對於AI模型可解釋性的重視。過去CNC加工產業較為封閉,難以與需求端順利媒合,在審圖、備料、前置處理等作業環節,也幾乎僅靠人工操作,不但溝通緩慢,也難以掌握生產進度。然而藉由AI機械加工軟體解決方案簡化了3D圖設計、程式撰寫等前置處理環節;也導入最適規劃系統讓生產流程能夠提升效率,並藉由預估加工時間及加工難易度來達到即時報價,可讓整體工廠對於人工的依賴性降低。

故可信任AI的技術與發展趨勢已成為製造業者在普遍導入AI技術與應用後應聚焦關注的議題,製造業在具備處理大量繁雜生產數據並能夠進行分析的基礎上,需更進一步考慮AI是如何判斷濕度、溫度、震動的數據對於系統的影響並給予決策建議。此外,不同部門間對於AI決策的解釋可能也有各自的好壞判讀,仍需仰賴彼此溝通交流,方能讓可解釋AI發揮最大效益。此外,臺灣CNC產業也類似全球產業現況,存在著潛在客戶與傳統工廠難以接觸、難以控管加工品質,以及人才短缺等瓶頸。如何將加工流程數位化成為提升工廠效率的一大主要努力方向,除以自動化生成程式碼達到製造自主化外,如何藉由打造數位化平台來媒合加工生產需求與CNC工廠,更為臺灣產業應積極參考之方向。

(本文作者為資策會MIC執行產業技術基磐研究與知識服務計畫產業分析師)

點閱數

點閱數:

417