:::

科技專案成果

首創臺灣銲接革命 3D曲面、異材接合都不怕

發佈日期:2023-10-25

單位:財團法人金屬工業研究發展中心

案例年度:2022

簡介:

在經濟部技術司科技專案支持下,金屬中心首創國內4D(3D+異質)摩擦攪拌銲接技術,榮獲2022年全球百大科技研發獎(R&D 100 Awards)、2023年美國愛迪生獎(Edison Awards)銅獎的肯定。

特色:

金屬中心 ▶ 開發4D(3D+異質)摩擦攪拌銲接技術

技術特色

我國首創4D(3D+異質)摩擦攪拌銲接技術,提升銲接強度25%,節省製程能耗40%,滿足產業3D形狀及異質金屬製品開發需求。

技術特色

我國首創4D(3D+異質)摩擦攪拌銲接技術,提升銲接強度25%,節省製程能耗40%,滿足產業3D形狀及異質金屬製品開發需求。

產業擴散

2020年~2022年帶動廠商投資1.2億元,協助我國業者切入電動車、低軌衛星、5G訊號量測等先進領域。

產業擴散

2020年~2022年帶動廠商投資1.2億元,協助我國業者切入電動車、低軌衛星、5G訊號量測等先進領域。

輕量化的鋁合金是航太或電動車領域大量使用的金屬材料,但因鋁合金的材料特性,在銲接過程容易產生缺陷及材料強度弱化,也讓業者極為困擾。在經濟部技術司科技專案支持下,金屬中心首創國內4D(3D+異質)摩擦攪拌銲接技術,榮獲2022年全球百大科技研發獎(R&D 100 Awards)、2023年美國愛迪生獎(Edison Awards)銅獎的肯定。

金屬中心工程師王智楷指出,所謂的摩擦攪拌銲接,是透過高速旋轉的攪拌工具,摩擦產生的熱能而讓不同金屬材料接合。由於是用機械式摩擦提供熱能而非熔融方式,可達到節省能耗的功效,且降低對金屬材料的熱影響,特別適合低熔點的金屬材料。以熔點660度的鋁合金來說,只要400~500度即可達到非常穩定的接合效果,也不會破壞材料結構,銲接品質和強度表現更佳。

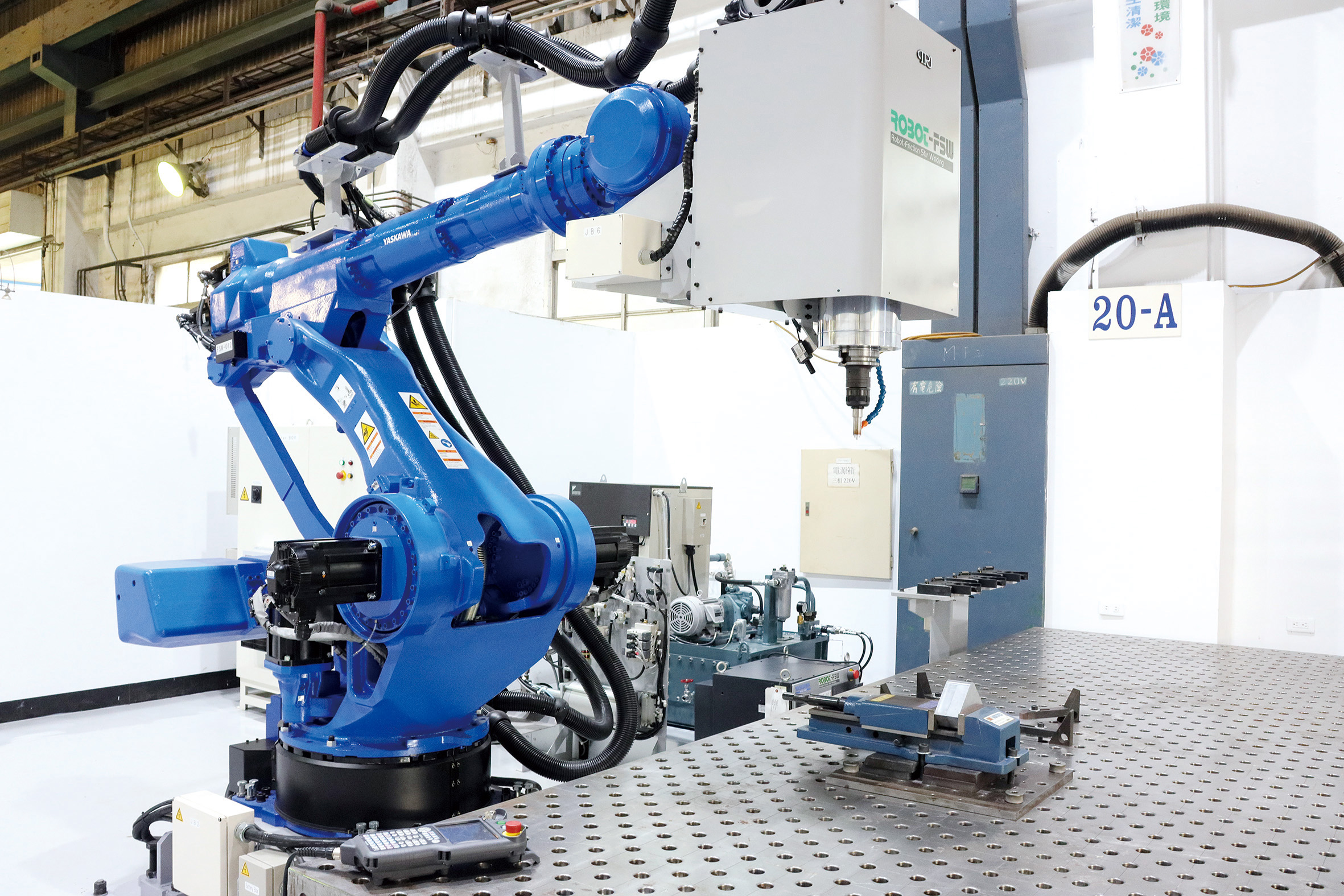

▲ 經濟部技術司支持金屬中心開發低能耗的摩擦攪拌銲接技術,解決產業3D曲面及異質金屬製品開發需求。

完整解決方案 助攻先進領域

近年來隨著異質金屬製品需求趨向少量多樣,不僅外型設計增加複雜曲面,還有不同金屬材料的接合挑戰,於是金屬中心2020年開始投入結合3D和異材質的摩擦攪拌銲接技術研發,以補足國內業者高品質銲接技術缺口。

金屬中心從自行開發金屬攪拌工具開始,到製程設計、銲接參數優化、夾治具製作,克服過去角度限制的問題,運用電腦輔助工程(CAE)預測銲接品質,到最後的銲接品質驗證;在設備端也和國內工具機大廠友嘉合作,導入智慧化即時監控,提升銲接品質,推動設備國產化,金屬中心副組長林典永說,「從製程、材料、設備到驗證,我們為產業提供完整解決方案。」

金屬中心將摩擦攪拌技術結合積層製造概念,將金屬材料層層堆疊,以「加法製造」方式進行異質接合及摩擦攪拌製成產品,比起傳統電腦數位控制加工(CNC)將一大塊材料切削加工的「減法製造」,更減少40%的加工材料耗損,低溫製程也節省能耗40%,林典永指出,「我們落實綠色製程,也為產業創造競爭力。」

另相比昂貴的3D電子束或雷射積層設備,這項技術可減少設備成本80%、節省銲接時間70%,並提升銲接強度25%,銲接品質符合國際ISO認證。

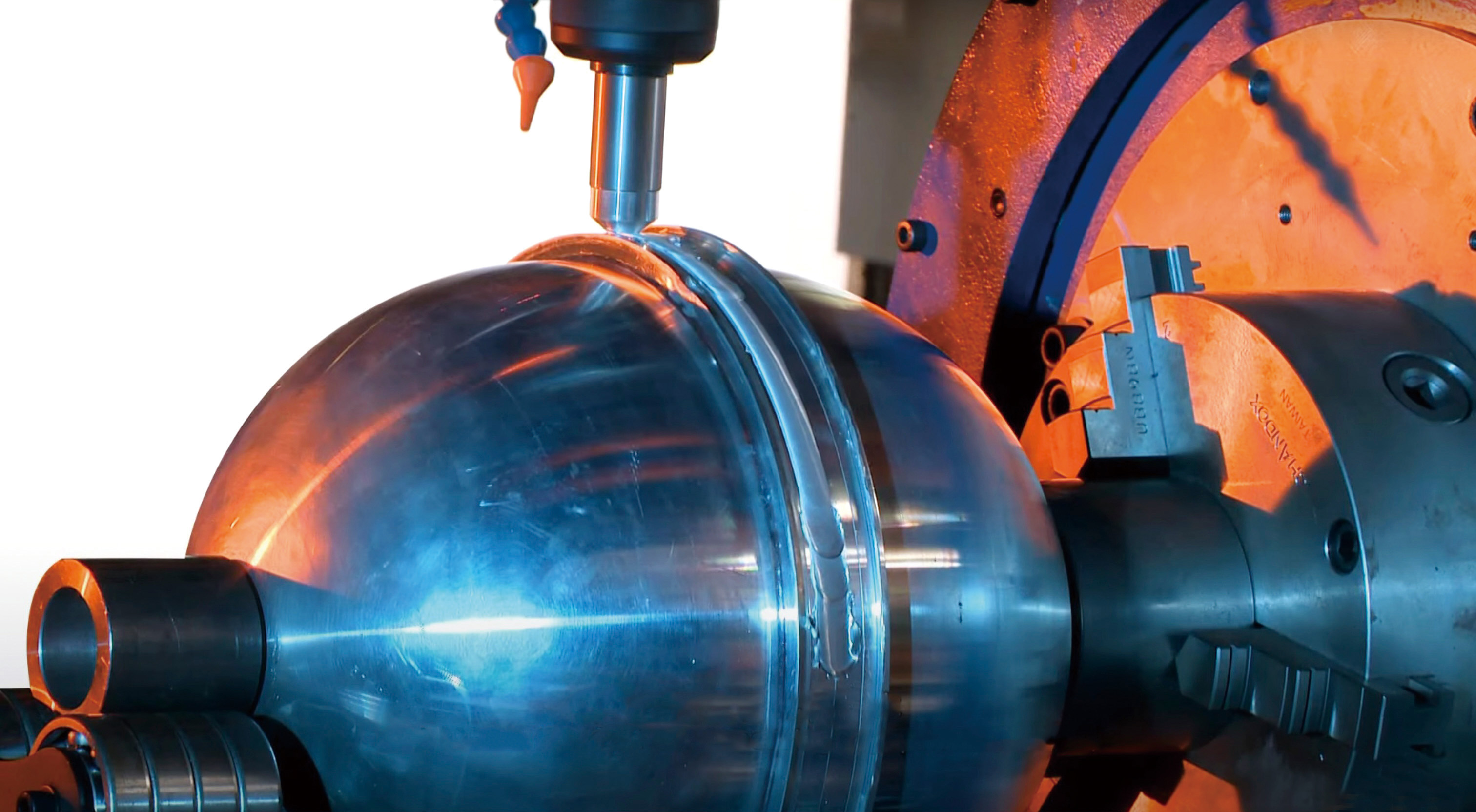

由於這項技術保有鋁合金的輕量優勢,又有更高的銲接強度,特別適合用在5G、低軌衛星、電動車等先進領域上,現階段已協助電子零組件廠應用在特斯拉電動車的充電零組件、為航太產業開發低軌衛星的燃料桶槽鋁合金殼體等。

▲ 金屬中心低軌衛星燃料槽銲接應用燃料桶槽試作產品。

材料循環再應用 回收鋁化身高階產品

呼應2050淨零排放,金屬中心也將這項技術應用在回收鋁材上。王智楷指出,回收鋁在重製過程中,可能夾雜其他成分,傳統高溫熔融的銲接方式,容易因雜質影響銲接強度,而本次開發的低入熱摩擦攪拌銲接,可維持材料特性,可達到良好的銲接品質,回收鋁也能打造高端的產品。

比如金屬中心協助悅誠開發5G訊號量測的大型反射裝置,其尺寸達3公尺乘3公尺以上,需要大量的鋁合金材料,於是反射器裝置的表面採用原生鋁,背面的附加結構則導入回收鋁,達到材料循環再利用,也成功促成悅誠建立摩擦攪拌銲接技術產線能量。

本案以創新製程解決產業3D及異質金屬製品開發需求,2020年~2022年每年平均創造技術移轉和工業服務收入新臺幣800~1,000萬元,3年累計下來共帶動廠商投資達1.2億元,協助國內業者轉型投入先進領域,同時也實現低碳製程和循環材料再應用的目標。

點閱數

點閱數:

436